A manutenção de classe mundial, conhecida em inglês como World Class Maintenance (WCM), é vista como uma evolução da metodologia Lean e engloba um conjunto de princípios, métodos e ferramentas que capacitam a organização a alcançar a excelência em suas operações.

É importante otimizar tanto a eficácia quanto a eficiência na manutenção para assegurar o funcionamento ideal do conjunto. Essa otimização pode ser obtida por meio da adoção de processos específicos, como o planejamento e o controle da manutenção.

No contexto da manutenção de nível internacional, a "liderança" surge como uma palavra-chave. O objetivo por trás de cada ação é nutrir uma mentalidade de liderança dentro da equipe, capacitando aqueles responsáveis pela manutenção, com o propósito de aprimorar a qualidade do produto final.

A importância da manutenção de classe mundial na indústria moderna

A manutenção de classe mundial representa uma evolução na maneira de idealizar e gerenciar as operações de manutenção na indústria. Sua importância no contexto da manutenção industrial moderna está nos seguintes aspectos:

-

Otimização da produção: Em um mundo competitivo, a eficiência na produção é essencial. Um programa WCM garante que equipamentos e máquinas estejam em condições ótimas, reduzindo paradas não planejadas e maximizando a produção.

-

Competitividade no mercado: Empresas que adotam práticas de WCM são mais competitivas, pois conseguem oferecer produtos de alta qualidade a preços mais atrativos devido à redução nos custos de produção e manutenção.

-

Aumento da vida útil dos equipamentos: Realizando manutenções preditivas e preventivas de maneira eficiente, é possível prolongar a vida útil dos equipamentos e reduzir a necessidade de investimentos frequentes em novas máquinas.

-

Segurança no trabalho: Uma gestão adequada da manutenção previne acidentes causados por falhas nas máquinas, garantindo um ambiente de trabalho seguro.

-

Redução de custos: Ao minimizar paradas não programadas e prolongar a vida útil dos equipamentos, ocorre uma significativa redução nos custos associados a reparos, peças de reposição e aquisição de novos equipamentos.

-

Adaptabilidade a novas tecnologias: A abordagem WCM incentiva empresas a estarem sempre atualizadas com tecnologias e práticas, permitindo que se adaptem rapidamente a mudanças e demandas do mercado.

-

Engajamento dos funcionários: Um dos pilares do WCM é a formação e participação ativa de toda a equipe nas práticas de manutenção. Isso gera engajamento e um senso de pertencimento entre os colaboradores, resultando em maior produtividade e satisfação no trabalho.

-

Sustentabilidade: A manutenção de classe mundial incorpora critérios ambientais em suas práticas, favorecendo operações mais sustentáveis e reduzindo o impacto ecológico.

Referências para manutenção de classe mundial

Ao avaliar as métricas de desempenho, existem vários KPIs que podem auxiliar uma organização a determinar seu posicionamento.

- Eficácia Global do Equipamento (Overall Equipment Effectiveness - OEE);

- Tempo de inatividade programado dos equipamentos;

- Redução de custos associados a produtos defeituosos ou retrabalhados.

Também é importante examinar métricas de manutenção de forma mais específica. Algumas dessas métricas incluem:

- Número de falhas ou taxa de falhas;

- Número de paradas;

- MTBF (tempo médio entre falhas) e MTTR (tempo médio de reparo);

- Estoques de peças ou componentes de reposição;

- Metodologia 5S para armazenamento e organização de suprimentos de manutenção;

- Tempo dedicado à manutenção corretiva.

Os 10 pilares da manutenção de classe mundial e suas ferramentas

Essa metodologia se baseia em uma série de pilares fundamentais que permitem sua correta implementação e moldam seus principais objetivos. Abaixo, são detalhados os pilares associados a essa metodologia.

1. Segurança

Este pilar se concentra em garantir um ambiente de trabalho livre de acidentes e lesões, eliminando qualquer incidente dentro das organizações. A segurança não apenas protege a equipe, mas também se traduz em processos mais estáveis e eficientes. Ferramentas importantes deste pilar:

- Análise Modal de Falhas e Efeitos (AMFE): Identifica possíveis falhas e seus efeitos, em um processo;

- 5 Porquês: Para chegar à causa raiz dos problemas;

- Cruz Verde: Uma ferramenta visual para relatar e analisar acidente;

- Pirâmide de Heinrich: Vsualiza a relação entre acidentes leves e graves;

- Matriz S: Prioriza riscos com base em severidade e ocorrência.

2. Implementação de custos

A implementação de custos no contexto do WCM foca em garantir a eficiência econômica de todos os processos de produção e manutenção. Busca reduzir desperdícios e aumentar o valor do processo produtivo, impactando positivamente na rentabilidade da empresa a longo prazo. Ferramentas importantes deste pilar:

- Análise de valor: Identifica e elimina custos desnecessários sem afetar a qualidade.

- Método ABC de custos: Identifica atividades de manutenção e seus custos respectivos.

3. Melhoria focada

Se concentra na identificação de áreas para aprimoramento e na aplicação de soluções específicas. Trabalho em equipes multidisciplinares para analisar e resolver problemas, assegurando soluções sustentáveis e resultados de longo prazo. Ferramentas importantes neste pilar:

Kaizen: Promove eventos de melhoria contínua.

Six Sigma: Reduz a variabilidade nos processos industriais.

Ciclo PDCA: Identifica áreas de melhoria no processo.

4. Manutenção autônoma

Este pilar capacita os operadores para realizar atividades básicas de manutenção em suas próprias máquinas. Ao envolvê-los no cuidado e na manutenção básica de seus equipamentos, não apenas se liberam recursos da equipe de manutenção profissional, mas também se aumenta o senso de propriedade e responsabilidade entre os operadores. Ferramentas importantes neste pilar:

- 5S: Organização e gestão do espaço de trabalho.

- TPM (Mantenimiento Productivo Total): Integra a capacidade de manutenção em todas as etapas de produção.

5. Manutenção professional

Enquanto a manutenção autônoma é realizada pelos operadores, a manutenção profissional se refere a atividades mais complexas e especializadas executadas por técnicos especializados. Este pilar visa garantir que o equipamento esteja nas melhores condições possíveis para maximizar sua vida útil e eficiência. Ferramentas importantes neste pilar:

-

Cartões PM/Sistemas CMMS: Ferramentas que programam e registram atividades de manutenção preventiva em equipamentos, detalhando tarefas, frequência e responsáveis.

-

Registro de máquinas: Armazena informações detalhadas de cada máquina, incluindo especificações técnicas, histórico de manutenção e reparos.

-

Procedimentos de manutenção: Documentos que descrevem passos específicos para realizar tarefas de manutenção, garantindo consistência e segurança na execução.

6. Controle de qualidade

Este pilar visa garantir que todos os produtos atendam aos padrões de qualidade estabelecidos. São utilizadas ferramentas e técnicas estatísticas para monitorar e controlar a qualidade durante todo o processo de produção. Ferramentas importantes neste pilar:

-

Controle Estatístico de Processos (CEP): Técnica que utiliza ferramentas estatísticas para monitorar e aprimorar os processos. Por meio de cartas de controle, permite identificar e agir diante de variações no processo.

-

Diagrama de Ishikawa (Diagrama de causa e efeito): Esta ferramenta auxilia na identificação e visualização das possíveis causas de um problema específico.

-

Diagrama de Pareto: Ajuda a identificar e priorizar as causas mais significativas de problemas em um processo.

7. Logística

Responsável por garantir que os recursos necessários (peças de reposição, ferramentas, matéria-prima) estejam disponíveis no local e momento adequados. Uma logística eficiente contribui para a redução de tempos ociosos e melhora a eficiência da produção. Ferramentas importantes neste pilar:

-

JIT (Just In Time): Tem como principal objetivo melhorar a eficiência do sistema produtivo, reduzindo ao mínimo os inventários em processo e produtos acabados. Isso permite a liberação de recursos e a redução de custos associados ao armazenamento, manutenção e gestão de estoque.

-

Kanban: Técnica utilizada para controlar e otimizar os fluxos de produção, utilizando cartões para sinalizar a necessidade de movimentar ou produzir materiais na linha de produção.

8. Gestão preventiva de equipamentos

Foca em antecipar e prevenir falhas antes que ocorram, por meio da programação regular de inspeções, ajustes e substituições. Ao evitar paradas não planejadas, melhora a eficiência e estende a vida útil dos equipamentos. Ferramentas importantes neste pilar:

-

Ferramentas de Monitoramento de Condição: Podem incluir vibração, análise de óleo, termografia, entre outras, para detectar sinais precoces de deterioração ou falhas nos equipamentos.

-

Sistemas CMMS (Sistema de Gestão de Manutenção Assistido por Computador): Auxiliam na gestão de ordens de serviço, programação de manutenções, acompanhamento de históricos de equipamentos, entre outros.

-

Inspeções rotineiras e listas de verificação: Facilitam a identificação precoce de potenciais problemas e garantem a realização regular das tarefas preventivas.

9. Desenvolvimento e capacitação da equipe

O desenvolvimento de pessoas não se resume apenas a fornecer treinamento, mas é um compromisso estratégico de preparar a equipe para enfrentar os desafios em constante mudança do ambiente industrial moderno. Este pilar do WCM tem como objetivo potencializar o capital humano, entendendo que as pessoas são a base de qualquer processo de melhoria e excelência operacional. Ferramentas importantes neste pilar:

-

Programas de treinamento e certificação: Esses programas não são cursos genéricos, mas sim planos de formação elaborados especificamente para atender às necessidades da indústria e do cargo em questão. A certificação, por sua vez, valida que o funcionário adquiriu o conhecimento e as habilidades necessárias para desempenhar uma tarefa ou função específica.

-

Matriz de habilidades: Esta é uma ferramenta visual que permite identificar as habilidades e competências de cada membro da equipe. Mais do que uma simples lista, a matriz auxilia os líderes a entender onde estão as lacunas de habilidades e quais áreas precisam ser reforçadas, seja por meio de treinamento adicional ou pela contratação de novos talentos.

10. Impacto ambiental

Este pilar é projetado para abordar e minimizar o impacto ecológico que a operação industrial pode ter sobre o meio ambiente. É o reconhecimento de que as práticas industriais têm a capacidade de afetar significativamente o meio ambiente, seja por emissões e resíduos diretos ou pelo consumo de recursos indiretos. Ferramentas importantes neste pilar:

-

ISO 14001: Esta norma internacional certifica que uma empresa implementou um sistema eficaz de gestão ambiental. Ao aderir a esta norma, a organização demonstra sua capacidade de identificar, avaliar e gerenciar proativamente os riscos ambientais inerentes às suas operações diárias.

-

Avaliações de impacto ambiental: São estudos sistemáticos que visam prever as consequências ambientais que um projeto ou atividade industrial pode causar. As avaliações propõem medidas para reduzir os efeitos negativos e maximizar os positivos.

-

Análise do ciclo de vida: Esta é uma técnica holística que considera todas as etapas de vida de um produto, desde a extração de matérias-primas, passando pela produção e uso, até a disposição final. Seu objetivo é identificar oportunidades de melhoria em qualquer estágio do ciclo, para reduzir o impacto ambiental global do produto.

Como uma empresa pode ser classificada como WCM?

Os seguintes intervalos e números geralmente são aceitos em muitos setores industriais, mas é importante lembrar que eles podem variar de acordo com o setor específico, o tipo de equipamento e outros fatores. As empresas devem estabelecer suas próprias metas e padrões com base em suas circunstâncias e desafios.

No entanto, para ser considerada Manutenção de Classe Mundial (WCM), é necessário:

-

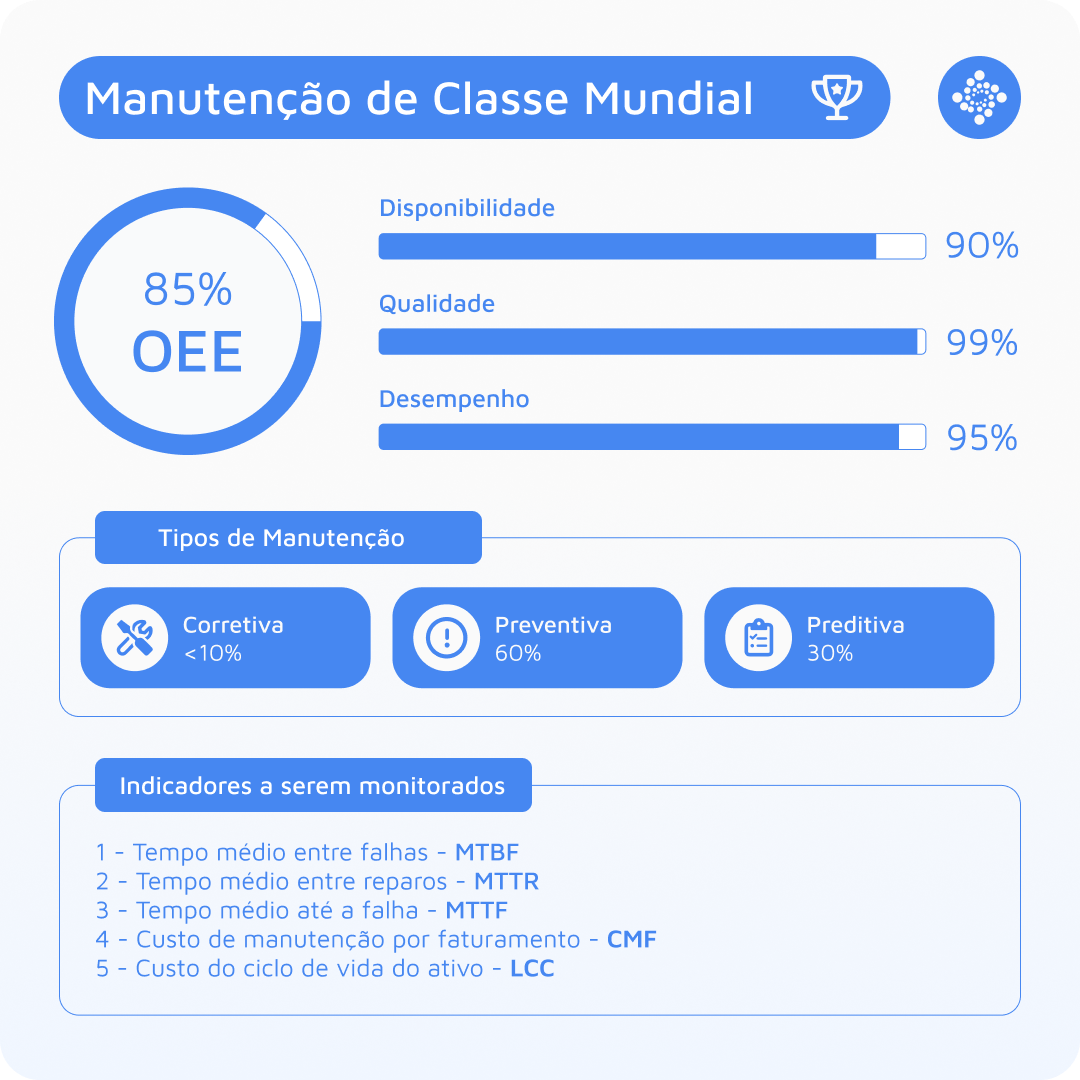

OEE (Overall Equipment Effectiveness): Para ser considerado de classe mundial, o OEE geralmente deve estar acima de 85%.

-

Disponibilidade: Uma empresa com padrões WCM teria uma disponibilidade de equipamento geralmente superior a 90%.

-

MTBF (Mean Time Between Failure): Um número ideal para indústrias de alta intensidade poderia estar na faixa de 600 horas ou mais, embora isso possa variar consideravelmente de acordo com o setor e a natureza do equipamento.

-

MTTR (Mean Time To Repair): Um número ideal seria menos de 1 hora para problemas simples e até 4 horas para problemas mais complexos.

-

Manutenção planejada: Em um ambiente WCM, mais de 90% da manutenção deve ser planejada e programada, enquanto a manutenção reativa ou corretiva deve ser inferior a 10%.

-

Custos de manutenção: Os custos devem ser constantemente reduzidos em um ambiente WCM devido a práticas eficientes. Uma redução anual de 3% a 5% poderia ser uma boa métrica, embora isso dependa da base sobre a qual se está trabalhando.

-

Percentual de tempo em tarefas corretivas e preventivas: No WCM, as tarefas preventivas devem superar amplamente as corretivas, com um ideal de 80% preventivo e 20% corretivo.

A manutenção de classe mundial (WCM) é fundamental no panorama industrial contemporâneo porque representa não apenas a otimização dos processos de manutenção, mas também a integração harmoniosa de pessoas, tecnologias e práticas para maximizar a eficiência e a produtividade.

Ao focar na redução de falhas, melhoria da confiabilidade e otimização de recursos, o WCM garante que os equipamentos não apenas funcionem em seu máximo potencial, mas também tenham uma vida útil prolongada.

A adoção do WCM na manutenção não apenas se reflete na minimização dos custos operacionais, mas também leva a um ambiente de trabalho mais seguro, à redução dos impactos ambientais e a uma maior satisfação do cliente, já que os produtos são fabricados em condições ótimas.

Num mundo onde a competição é acirrada e as margens muitas vezes são estreitas, implementar princípios de WCM na manutenção pode ser a diferença entre o sucesso e a obsolescência.