CMMS com IA

Integrações

Casos de sucesso

Blog

Recursos

Ferramentas e calculadoras práticas

Recursos gratuitos para fazer download

Guias e conceitos de manutenção

Webinars ao vivo e gravações

Conceitos técnicos e aplicados à manutenção

TPM: Como maximizar a efetividade dos ativos?

O Total Productive Maintenance (TPM) é uma abordagem e metodologia abrangente de gestão que tem como objetivo otimizar o desempenho e a confiabilidade dos equipamentos e máquinas em uma organização. É uma estratégia de manutenção proativa que envolve toda a força de trabalho, desde operadores até pessoal de manutenção, em um esforço colaborativo para maximizar a disponibilidade dos equipamentos, minimizar falhas e melhorar a eficiência operacional como um todo.

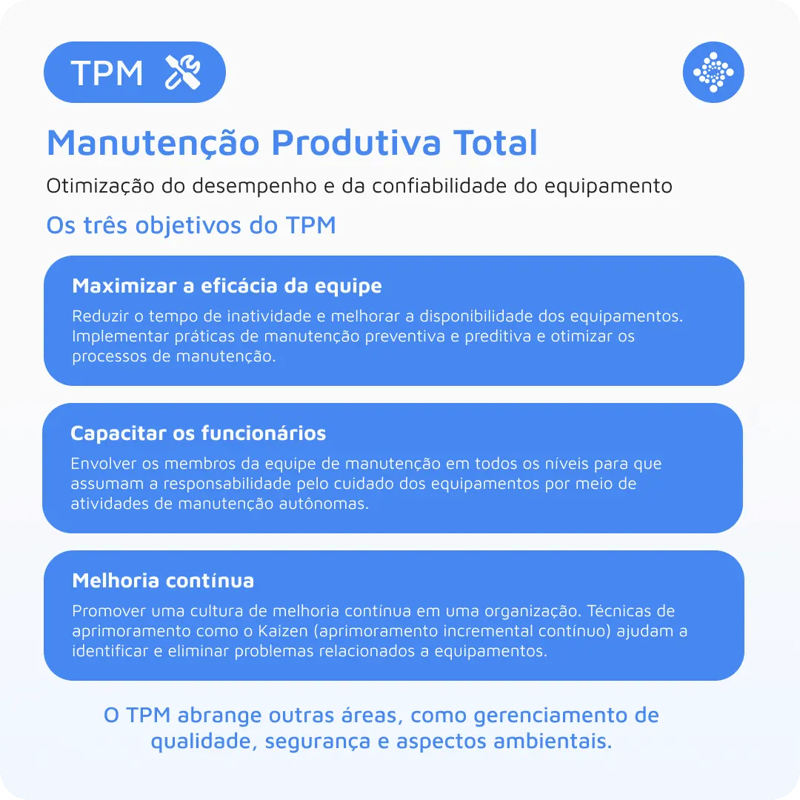

Quais são os objetivos do TPM?

Em sua essência, o TPM concentra-se em três objetivos principais:

Maximizar a Efetividade dos Equipamentos: O TPM visa alcançar a máxima utilização e desempenho dos equipamentos, reduzindo o tempo de inatividade e melhorando sua disponibilidade. Isso envolve a implementação de práticas de manutenção preventiva e preditiva, melhoria da confiabilidade dos equipamentos e otimização dos processos de manutenção.

Empoderar os Funcionários: O TPM reconhece a importância de envolver e empoderar os funcionários em todos os níveis. Os operadores e o pessoal de manutenção são incentivados a assumir a responsabilidade pelo cuidado dos equipamentos por meio de atividades de manutenção autônoma. Os funcionários são encorajados a identificar e resolver problemas, realizar tarefas de manutenção rotineiras e participar de iniciativas de melhoria contínua.

Melhoria Contínua: O TPM promove uma cultura de melhoria contínua dentro de uma organização. Ele enfatiza o uso de várias técnicas de melhoria, como o Kaizen (melhorias incrementais contínuas), atividades em grupos pequenos e trabalho em equipe interfuncional, para identificar e eliminar problemas relacionados aos equipamentos, melhorar os processos e aprimorar o desempenho operacional como um todo.

No entanto, o TPM não se limita apenas à manutenção. Ele também se estende a outras áreas, como gestão da qualidade, segurança e aspectos ambientais, pois estão intimamente relacionados ao desempenho dos equipamentos e à produtividade geral.

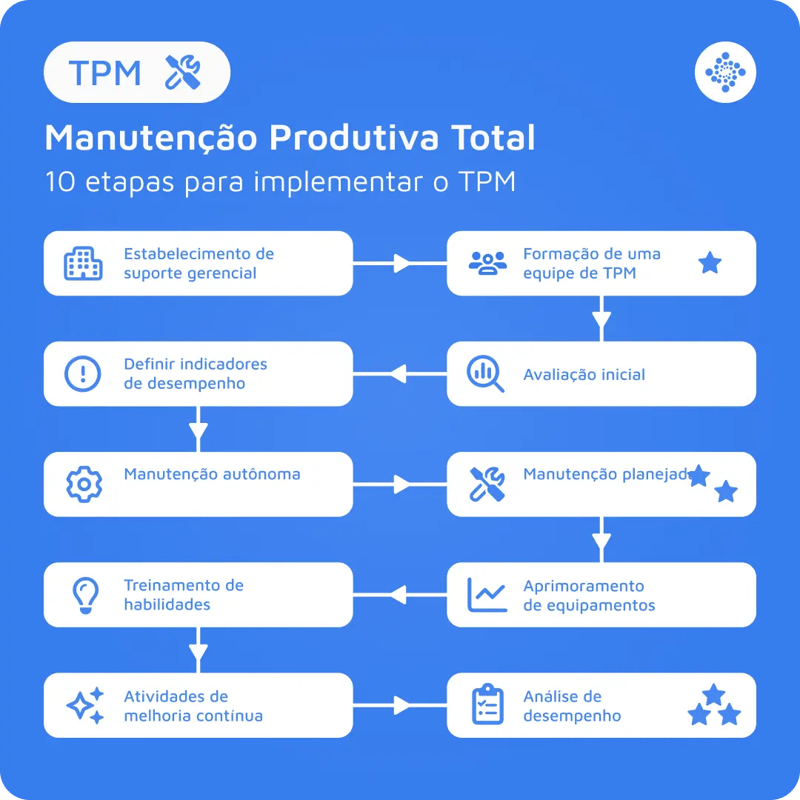

10 etapas para implementar a metodologia TPM em sua organização

A implementação do TPM na manutenção geralmente envolve uma abordagem passo a passo que se concentra no envolvimento dos funcionários, melhoria das práticas de manutenção e monitoramento e melhoria contínua do desempenho dos equipamentos. Embora as etapas específicas possam variar de acordo com a organização, aqui está um esboço geral do processo de implementação do TPM na manutenção:

- Estabelecer o Apoio da Direção: Obter o comprometimento e o apoio da alta direção para garantir a implementação bem-sucedida do TPM. Isso envolve comunicar os benefícios do TPM, estabelecer objetivos e alocar os recursos necessários.

- Formar uma Equipe de TPM: Criar uma equipe multidisciplinar composta por representantes de diferentes departamentos, incluindo manutenção, operações, engenharia e qualidade. Essa equipe será responsável por planejar e implementar as atividades de TPM.

- Avaliação Inicial: Realizar uma avaliação inicial para avaliar o estado atual das práticas de manutenção e o desempenho dos equipamentos. Essa avaliação ajuda a identificar áreas de melhoria e estabelecer uma linha de base para medir o progresso.

- Definir Indicadores-Chave de Desempenho (KPI's): Determinar os KPI's relevantes para medir a efetividade dos equipamentos, o desempenho da manutenção e a produtividade geral. Alguns KPI's comuns incluem Eficiência Global dos Equipamentos (OEE), tempo médio entre falhas (MTBF) e tempo médio de reparo (MTTR).

- Manutenção Autônoma: Implementar o conceito de manutenção autônoma, que envolve capacitar e empoderar os operadores para assumir tarefas de manutenção rotineiras, inspeções e atividades de limpeza. Essa etapa ajuda a prevenir o deterioro dos equipamentos, detectar anomalias precoces e melhorar o cuidado geral dos equipamentos.

- Manutenção Planejada: Desenvolver um programa de manutenção planejada com base nas condições dos equipamentos, recomendações do fabricante e técnicas de manutenção preditiva. Isso inclui estabelecer cronogramas de manutenção preventiva, criar listas de verificação de manutenção dos equipamentos e implementar rotinas de lubrificação e inspeção.

- Melhoria dos Equipamentos: Envolva os funcionários em iniciativas de melhoria dos equipamentos para aprimorar a confiabilidade e o desempenho. Isso pode envolver identificar e resolver problemas crônicos dos equipamentos, implementar modificações de engenharia e atualizar os equipamentos para reduzir o tempo de inatividade e melhorar a eficiência.

- Treinamento e Desenvolvimento de Habilidades: Oferecer programas de treinamento e desenvolvimento de habilidades para aprimorar o conhecimento técnico e as capacidades da equipe de manutenção. Isso inclui treinamento em técnicas de manutenção específicas para os equipamentos, metodologias de resolução de problemas e o uso de ferramentas e tecnologias.

- Atividades de Melhoria Contínua: Fomentar uma cultura de melhoria contínua, incentivando os funcionários a participar de atividades de melhoria. Isso pode envolver a realização de eventos Kaizen, atividades em grupos pequenos e programas de sugestões para gerar ideias para melhorar as práticas de manutenção e o desempenho dos equipamentos.

- Monitoramento e Revisão do Desempenho: Monitorar e medir continuamente o desempenho dos equipamentos, a eficácia da manutenção e os KPI's. Realizar revisões periódicas para avaliar o progresso, identificar oportunidades de melhoria e fazer os ajustes necessários no programa TPM.

Existem ferramentas e técnicas para implementar o TPM?

Com certeza! A seguir, mencionamos as mais importantes:

Análise de Perdas e Desperdícios:

- Identificação e classificação das principais fontes de perdas e desperdícios nos processos.

- Análise das causas subjacentes dessas perdas, como tempo de inatividade, tempo de ciclo prolongado, defeitos de qualidade, etc.

- Desenvolvimento de medidas corretivas e ações de melhoria para eliminar ou reduzir as perdas identificadas.

- Implementação de sistemas de monitoramento e controle para acompanhar a efetividade das ações tomadas.

Análise da Causa Raiz:

- Identificação e análise das causas fundamentais dos problemas e falhas dos equipamentos.

- Utilização de ferramentas como diagrama de Ishikawa (espinha de peixe), análise de "5 porquês" e análise de Pareto para identificar as causas raiz.

- Desenvolvimento de ações corretivas efetivas para abordar as causas raiz e prevenir a recorrência dos problemas.

Tecnologia Preditiva:

- Implementação de estratégias de manutenção preditiva com base no monitoramento do estado dos equipamentos, utilizando técnicas como análise de vibrações, termografia, ultrassom, entre outras.

- Uso de sistemas de gerenciamento de manutenção assistida por computador (CMMS) para programar e rastrear as atividades de manutenção.

Melhoria Contínua (Kaizen) e Grupos de Trabalho:

- Estimular a participação dos funcionários em atividades de melhoria contínua.

- Implementação de técnicas de Kaizen, envolvendo a identificação de oportunidades de melhoria, geração de ideias, teste de soluções e implementação de mudanças.

- Treinamento e formação de grupos de trabalho para abordar problemas específicos, utilizando ferramentas como diagrama de fluxo, brainstorming e análise de causa e efeito.

Essas ferramentas e técnicas são fundamentais na implementação do TPM, pois permitem identificar áreas de melhoria, resolver problemas, otimizar o desempenho dos equipamentos e fomentar a cultura de melhoria contínua em toda a organização.

Em resumo, o TPM é uma abordagem abrangente que integra manutenção, envolvimento dos funcionários e melhoria contínua para otimizar a efetividade dos equipamentos, reduzir o tempo de inatividade e promover a excelência operacional de forma geral. Ao implementar os princípios e práticas do TPM, as organizações podem melhorar a confiabilidade dos equipamentos, reduzir os custos de manutenção, aumentar a produtividade e alcançar um crescimento sustentável a longo prazo.

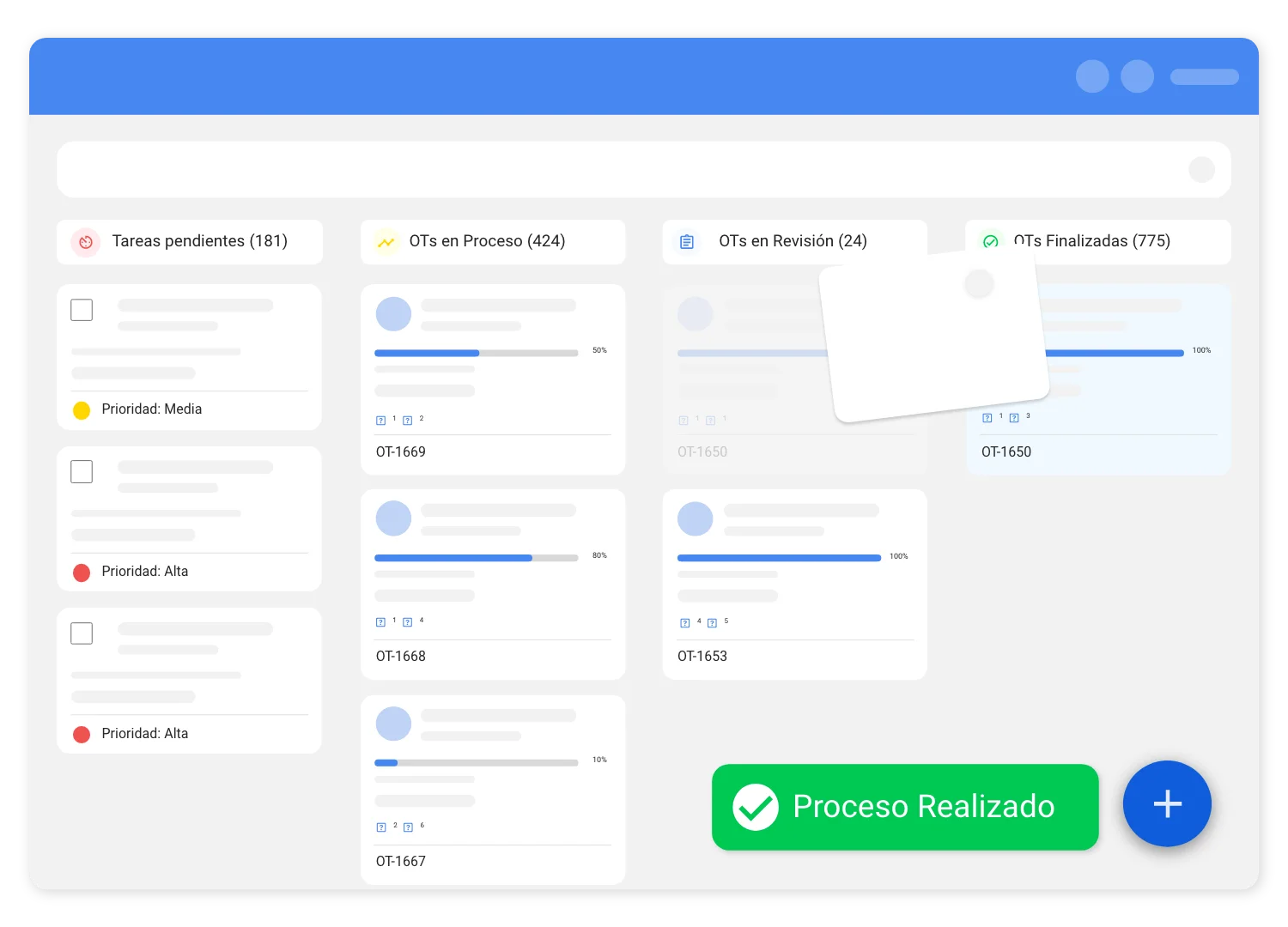

Software de gestão da manutenção - Gratuito

Teste a versão gratuita do

Fracttal One

Fracttal One é o software de manutenção cmms de gestão de ativos cmms mais poderoso do mercado. Experimente nossa versão gratuita e leve a manutenção do seu negócio para o próximo nível.

★ ★ ★ ★ ★

4.6/5 - Más de 1.200 opiniones

Descubra mais indicadores de manutenção

Consulte outros artigos de interesse sobre indicadores de manutenção da nossa Mantenipedia.