También es importante examinar las métricas de mantenimiento de forma más específica. Algunas de esas métricas incluyen:

- Número de fallas o tasa de fallas;

- Número de paradas;

- MTBF (tiempo medio entre fallos) y MTTR (tiempo medio de reparación);

- Despensas en partes o componentes de reposición;

- Puntuación 5S para el almacenamiento y organización de suministros/taller de mantenimiento;

- Tiempo dedicado en mantenimiento correctivo.

Los 10 pilares de Mantenimiento de Clase Mundial y sus herramientas

Esta metodología se basa en una serie de pilares fundamentales que permiten su correcta implementación y dan forma a sus principales objetivos. A continuación, se describen detalladamente los pilares asociados a esta metodología.

1. Seguridad

Este pilar se centra en garantizar un ambiente laboral libre de accidentes y lesiones. Se busca eliminar cualquier tipo de incidente que pueda suceder dentro de las organizaciones. La seguridad no solo protege al personal, sino que también se traduce en procesos más estables y eficientes.

Herramientas importantes de este pilar:

- Análisis Modal de Fallas y Efectos (AMFE): Identifica posibles fallas en un proceso y sus efectos;

- 5 Porqués: Para llegar a la causa raíz de los problemas;

- Cruz Verde: Una herramienta visual para reportar y analizar accidentes;

- Pirámide de Heinrich: Visualiza la relación entre accidentes leves y graves;

- Matriz S: Prioriza riesgos basados en severidad y ocurrencia.

2. Despliegue de costos

La gestión de costos en el WCM se enfoca en garantizar la eficiencia económica de todos los procesos de producción y mantenimiento. Se buscan métodos para reducir desperdicios y aumentar el valor del proceso de producción, lo que a largo plazo impacta positivamente en la rentabilidad de la empresa.

Herramientas importantes de este pilar:

- Análisis de Valor: Esta herramienta busca Identificar y eliminar costos innecesarios sin afectar la calidad.

- Método ABC de costos: Identificación las actividades de mantenimiento y su respectivo costo.

3. Mejora Enfocada

Se centra en identificar áreas de mejora y aplicar soluciones específicas. Se trabaja en equipos multidisciplinarios para analizar y solucionar problemas, asegurando que las soluciones sean sostenibles y generen resultados a largo plazo.

Herramientas importantes en este pilar:

Kaizen: Promueve eventos de mejora continua.

Six Sigma: Reduce la variabilidad en procesos industriales.

Ciclo PDCA: Identifica áreas de mejora en el proceso.

4. Mantenimiento Autónomo

Este pilar empodera a los operadores para que realicen actividades básicas de mantenimiento en sus propias máquinas. Al involucrarlos en el cuidado y mantenimiento básico de sus equipos, no solo se liberan recursos del equipo de mantenimiento profesional, sino que también se aumenta el sentido de propiedad y responsabilidad entre los operadores.

Herramientas importantes en este pilar:

- 5S: Organización y gestión del espacio de trabajo.

- TPM (Mantenimiento Productivo Total): Integra la mantenibilidad en todas las etapas de producción.

5. Mantenimiento Profesional

Mientras que el mantenimiento autónomo es llevado a cabo por operadores, el mantenimiento profesional se refiere a actividades más complejas y especializadas que son realizadas por técnicos expertos. Este pilar busca garantizar que el equipo esté en las mejores condiciones posibles para maximizar su vida útil y eficiencia.

Herramientas importantes en este pilar:

-

Tarjetas PM/Sistemas CMMS: Herramientas que programan y registran actividades de mantenimiento preventivo en equipos, detallando tareas, frecuencia y responsables.

-

Registro de Máquinas: Registro que almacena información detallada de cada máquina, incluyendo especificaciones técnicas, historial de mantenimiento y reparaciones.

-

Procedimientos de mantenimiento: Documentos que describen pasos específicos para llevar a cabo tareas de mantenimiento, garantizando consistencia y seguridad en su ejecución.

6. Control de Calidad

Este pilar tiene como objetivo garantizar que todos los productos cumplan con los estándares de calidad establecidos. Se utilizan herramientas y técnicas estadísticas para monitorear y controlar la calidad durante todo el proceso de producción.

Herramientas importantes en este pilar:

-

Control Estadístico de Procesos (CEP): Técnica que usa herramientas estadísticas para monitorear y mejorar procesos. A través de cartas de control, permite identificar y actuar ante variaciones en el proceso.

-

Diagrama de Ishikawa (Diagrama de espina de pescado o causa-efecto): Esta herramienta ayuda a identificar y visualizar posibles causas de un problema específico.

-

Diagrama de Pareto: Ayuda a identificar y priorizar las causas más significativas de problemas en un proceso

7. Logística

Se encarga de asegurar que los recursos necesarios (repuestos, herramientas, materia prima) estén disponibles en el lugar y momento correcto. Una logística eficiente contribuye a la reducción de tiempos muertos y mejora la eficiencia de la producción.

Herramientas importantes en este pilar:

-

JIT (Just In Time): Su principal objetivo es mejorar la eficiencia del sistema productivo, reduciendo en proceso y producto terminado los inventarios al mínimo indispensable. Esto permite liberar recursos y reducir costos asociados con el almacenamiento, mantenimiento y manejo de inventarios.

-

Kanban: Es una técnica utilizada para controlar y optimizar los flujos de producción, utilizando tarjetas para señalizar la necesidad de mover o producir materiales en la línea de producción.

8. Gestión Preventiva de Equipos

Se centra en anticipar y prevenir fallas antes de que ocurran, mediante la programación regular de inspecciones, ajustes y reemplazos. Al evitar paradas no planificadas, se mejora la eficiencia y se extiende la vida útil de los equipos.

Herramientas importantes en este pilar:

-

Herramientas de Monitoreo de Condición: Estas pueden incluir la vibración, el análisis de aceite, la termografía, entre otras, para detectar signos tempranos de deterioro o fallas en los equipo.

-

Sistemas CMMS (Sistema de Gestión de Mantenimiento Asistido por Computadora): Ayudan en la gestión de órdenes de trabajo, programación de mantenimientos, seguimiento de historiales de equipos, entre otros.

-

Inspecciones Rutinarias y Listas de Verificación: Facilitan la identificación temprana de problemas potenciales y garantizan que las tareas preventivas se lleven a cabo regularmente.

9. Desarrollo y capacitación de los trabajadores

El Desarrollo de las Personas no es simplemente una tarea de impartir formación, sino un compromiso estratégico de preparar al personal para afrontar los retos cambiantes del entorno industrial moderno. Este pilar del WCM tiene el objetivo de potenciar el capital humano, entendiendo que las personas son la base de cualquier proceso de mejora y excelencia operacional.

Herramientas importantes en este pilar:

-

Programas de Capacitación y Certificación: Estos programas no son cursos generales, sino planes de formación diseñados específicamente para responder a las necesidades de la industria y del puesto en particular. La certificación, por su parte, valida que el empleado ha adquirido el conocimiento y habilidades necesarios para desempeñar una tarea específica o función.

-

Matriz de Habilidades: Esta es una herramienta visual que permite identificar las habilidades y competencias de cada miembro del equipo. Más que una simple lista, la matriz ayuda a los líderes a comprender dónde están las brechas de habilidades y qué áreas necesitan refuerzo, ya sea a través de formación adicional o mediante la adquisición de nuevos talentos.

10. Impacto Ambiental

Este pilar está diseñado para abordar y minimizar el impacto ecológico que la operación industrial pueda tener sobre el entorno. Es un reconocimiento de que las prácticas industriales tienen la capacidad de afectar significativamente el medio ambiente, tanto de forma directa, como emisiones y desechos, como de forma indirecta, a través del consumo de recursos.

Herramientas importantes en este pilar:

-

ISO 14001: Esta norma internacional certifica que una empresa ha implementado un sistema eficaz de gestión ambiental. Al adherirse a esta norma, la organización demuestra su capacidad para identificar, evaluar y administrar proactivamente los riesgos ambientales inherentes a sus operaciones diarias.

-

Evaluaciones de Impacto Ambiental: Se trata de estudios sistemáticos que buscan prever las consecuencias ambientales que puede causar un proyecto o actividad industrial. Las evaluaciones proponen medidas mitigadoras para reducir los efectos negativos y maximizar los positivos.

-

Análisis del Ciclo de Vida: Esta es una técnica holística que considera todas las etapas de la vida de un producto: desde la extracción de materias primas, pasando por su producción y uso, hasta su disposición final. Su objetivo es identificar oportunidades de mejora en cualquier etapa del ciclo, para reducir el impacto ambiental global del producto.

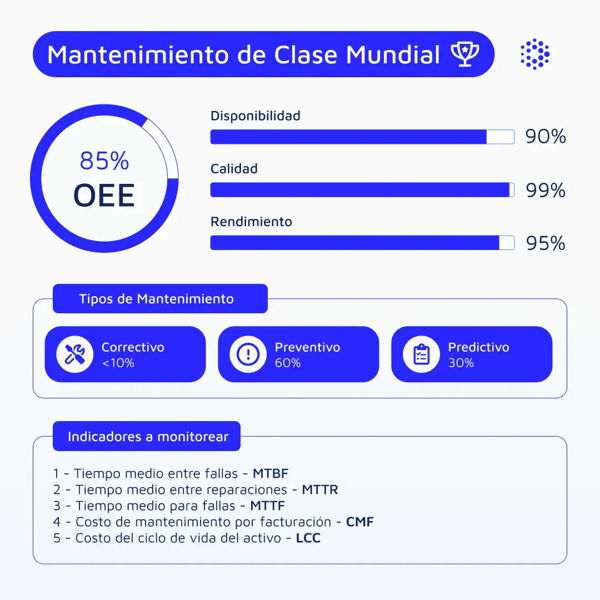

¿Cómo saber si nuestra organización puede ser catalogada como WCM?

Los siguientes rangos y cifras generalmente son aceptados en muchos sectores industriales, pero es importante recordar que pueden variar según el sector específico, el tipo de equipo y otros factores. Las empresas deben establecer sus propias metas y estándares basándose en sus circunstancias y desafíos únicos.

Sin embargo para ser considerada World Class Maintenance es necesario:

-

OEE (Overall Equipment Effectiveness): Para ser considerado de clase mundial, el OEE generalmente debe estar por encima del 85%.

-

Disponibilidad: Una empresa con estándares WCM tendría una disponibilidad del equipo generalmente superior al 90%.

-

MTBF (Mean Time Between Failure): Una cifra ideal para industrias de alta intensidad podría estar en el rango de 600 horas o más, aunque esto puede variar considerablemente según el sector y la naturaleza del equipo.

-

MTTR (Mean Time To Repair): Una cifra ideal sería menos de 1 hora para problemas menores y hasta 4 horas para problemas más complejos.

-

Mantenimiento Planificado: En un entorno WCM, más del 90% del mantenimiento debe ser planificado y programado, mientras que el mantenimiento reactivo o correctivo debe ser menor al 10%.

-

Costos de Mantenimiento: Los costos deben reducirse constantemente en un entorno WCM debido a prácticas eficientes. Una reducción anual del 3% al 5% podría ser una buena métrica, aunque esto depende de la base sobre la que se esté trabajando.

-

Porcentaje de tiempo en tareas correctivas y preventivas: En WCM, las tareas preventivas deben superar ampliamente las correctivas, con un ideal de 80% preventivo y 20% correctivo.

El Mantenimiento de Clase Mundial (WCM) es fundamental en el panorama industrial contemporáneo porque representa no solo la optimización de los procesos de mantenimiento, sino también la integración armoniosa de personas, tecnologías y prácticas para maximizar la eficiencia y la productividad.

Al centrarse en la reducción de fallas, mejora de la confiabilidad, y optimización de recursos, el WCM garantiza que los equipos no solo funcionen a su máximo potencial, sino que también tengan una vida útil prolongada.

La adopción de WCM en el mantenimiento no solo se refleja en la minimización de costos operativos, sino que también conduce a un ambiente de trabajo más seguro, a la reducción de impactos ambientales y a una mayor satisfacción del cliente, dado que los productos son elaborados bajo condiciones óptimas.

En un mundo donde la competencia es feroz y los márgenes a menudo son delgados, implementar principios de WCM en el mantenimiento puede ser la diferencia entre el éxito sostenido y la obsolescencia.