Ramón Toro

09/01/2024

O departamento de planejamento aumenta a capacidade do departamento de manutenção para completar ordens de serviço. Os planos de trabalho evitam atrasos previstos, melhoram trabalhos anteriores e permitem a programação.

A programação antecipada permite que os supervisores atribuam e controlem a quantidade adequada de trabalho. Uma equipe de trabalho está pronta para começar imediatamente ao receber uma tarefa planejada e agendada, porque todas as instruções, peças, ferramentas, autorizações e outros arranjos estão prontos. Assim, as atividades de manutenção estão prontas para começar da maneira correta.

Uma vez iniciadas as atividades, entra em jogo a fase de controle de manutenção, onde todos os recursos humanos, incluindo planejadores, supervisores e técnicos, devem se alinhar para garantir que as ordens de serviço sejam cumpridas de acordo com o plano de trabalho e dentro do tempo estabelecido.

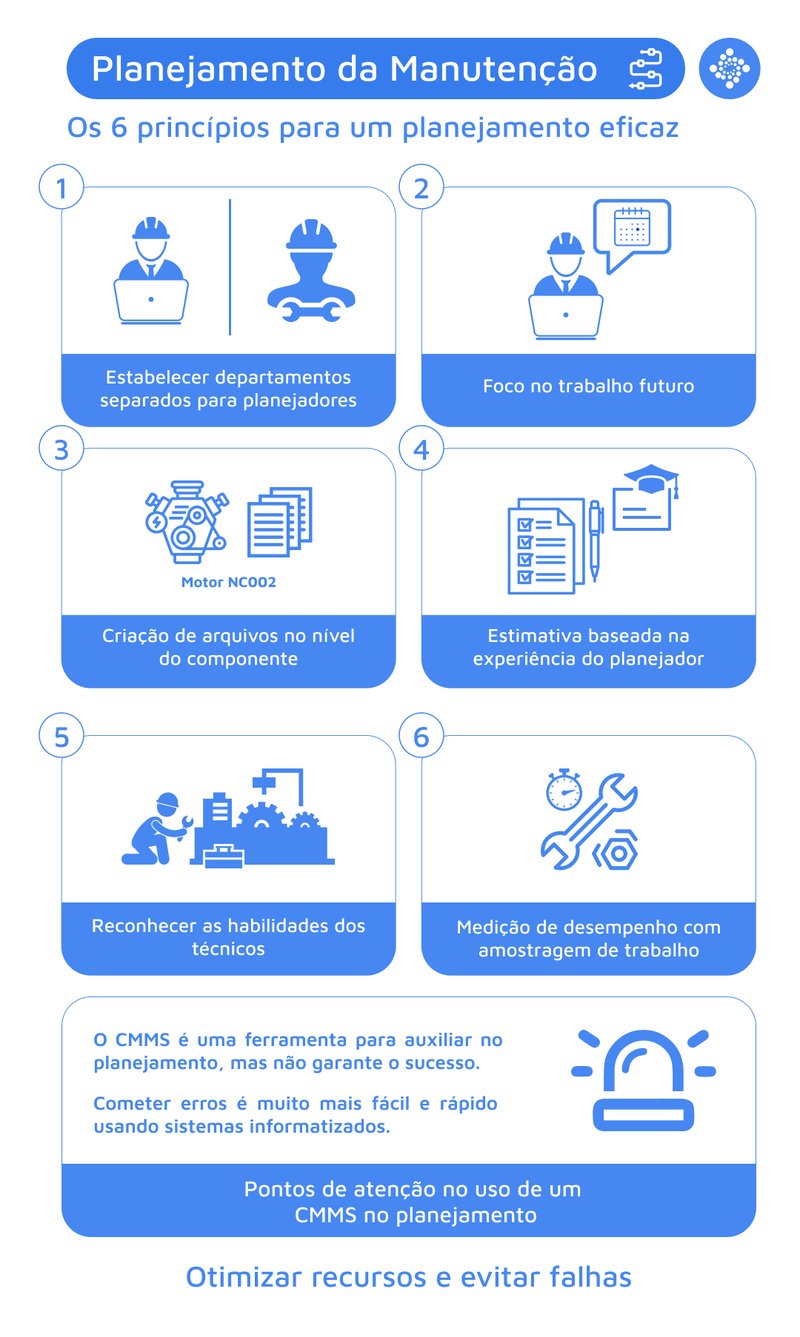

Princípios do planejamento da manutenção

A seguir, apresentamos os 6 princípios de planejamento, programação e os passos para um controle eficaz das tarefas de manutenção.

1. Estabelecer departamentos separados

Os planejadores não fazem parte das equipes de trabalhadores técnicos e muito menos executam tarefas manuais.

2. Focar no trabalho futuro

O departamento de planejamento deve se concentrar sempre no trabalho futuro, ou seja, o trabalho que ainda não começou.

3. Criar arquivos sobre níveis de componentes

O setor deve manter um sistema de arquivos simples e seguro baseado nos números de etiqueta dos equipamentos, com todas as informações importantes.

4. Estimar as tarefas com base na experiência do planejador

No mínimo, os planejadores são técnicos experientes de alto nível que foram treinados em técnicas de planejamento.

5. Reconhecer a habilidade dos técnicos

Aqui é necessário perguntar o quê e o porquê, antes do como. Também é importante considerar que a habilidade e o feedback dos técnicos ajudarão a evoluir os planos de manutenção.

6. Medir o desempenho com amostragem do trabalho

Medir o desempenho do planejamento por meio da análise de atrasos com amostragem de trabalho.

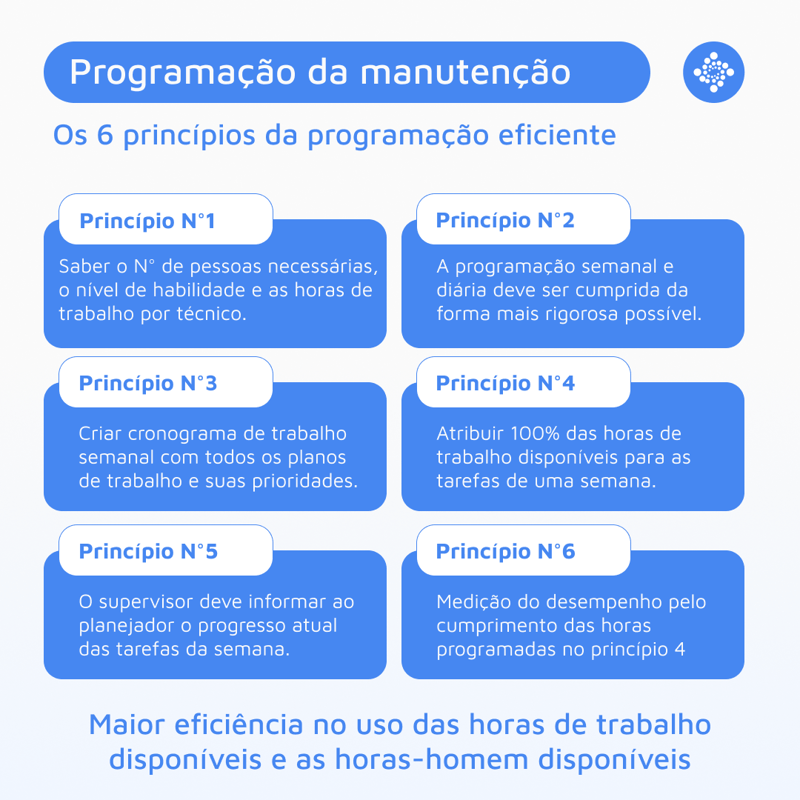

Princípios da programação da manutenção

A programação também tem papel chave nas boas práticas de gestão e no alcance da eficácia operacional.

1. Planejar para o nível de habilidade mais baixo necessário

Os planos de trabalho devem fornecer o número de pessoas necessárias, o nível de habilidade delas, as horas de trabalho por técnico e informações sobre a duração do trabalho.

2. Enfatizar a importância dos horários e prioridades das tarefas

A programação semanal e diária deve ser seguida o mais fielmente possível. Estabelecer as prioridades adequadas nas novas solicitações de trabalho para evitar interrupções inadequadas nesses horários.

3. Programar com base na previsão das habilidades mais altas disponíveis

Um planejador desenvolve um cronograma semanal para cada equipe com base em uma previsão das horas de trabalho disponíveis, mostrando os níveis mais altos de habilidade, com seus planos de trabalho e prioridades.

4. Programar para cada hora de trabalho disponível

O cronograma de uma semana atribui tarefas para cada hora de trabalho disponível. O cronograma permite incluir emergências e trabalhos reativos de alta prioridade ao agendar uma quantidade adequada de horas de trabalho em tarefas que podem ser facilmente interrompidas.

5. O Líder de cada equipe deve gerenciar o trabalho diário

O supervisor usa o progresso atual das tarefas, o cronograma semanal e os trabalhos reativos ou de alta prioridade como guia. Também elabora um cronograma diário com um dia de antecedência, ajustado de acordo com as habilidades da equipe e as demandas das tarefas, além de reprogramar toda a equipe em caso de emergências.

6. Medir o desempenho através do cumprimento do cronograma

O "Wrench Time" é a medida principal da eficiência da força de trabalho e da eficácia do planejamento e programação. O trabalho que é planejado antes de ser atribuído reduz os atrasos desnecessários durante as tarefas, e o trabalho que é programado reduz os atrasos entre as tarefas.

Como implementar um controle bem sucedido na gestão da manutenção

O controle total da manutenção pode ser alcançado com uma estrutura sólida de planejamento e programação. Mas claro, ter uma gestão bem feita, hierarquia organizacional e processual e uma cultura bem enraizada também faz parte do processo.

1. Construir uma cultura de manutenção

Desenvolver uma cultura em que cada indivíduo, desde a alta administração até a equipe de manutenção, compreenda a importância da manutenção e esteja comprometido com o seu sucesso. Isso implica em promover uma mentalidade de melhoria contínua, recompensar as boas práticas de manutenção e garantir que todos entendam como o seu papel se alinha com os objetivos gerais de manutenção da organização.

2. Estruturar a organização de manutenção

Uma organização bem estruturada pode fazer uma grande diferença na eficácia da manutenção. Deve haver uma clara divisão de responsabilidades e uma cadeia de liderança eficaz. A organização deve promover a eficiência e minimizar a duplicação de esforços.

3. Implementar sistemas de manutenção baseados em condições (CBM)

Um sistema CBM utiliza sensores e tecnologia avançada para monitorar o estado do maquinário e do equipamento em tempo real. Isso permite realizar manutenção precisamente quando necessário, em vez de seguir um horário fixo, o que pode resultar em manutenção desnecessária ou negligência de problemas emergentes.

4. Planejar e controlar os projetos de manutenção

Os projetos de manutenção devem ser planejados com cuidado, levando em consideração tanto os recursos disponíveis quanto as necessidades operacionais. O controle dos projetos envolve o acompanhamento do progresso, o ajuste do planejamento quando necessário e a garantia de que os objetivos do projeto sejam alcançados.

5. Administrar as relações com fornecedores e contratados

Manter uma boa relação com fornecedores e contratados pode ser crucial para o sucesso da manutenção. Isso pode envolver a negociação de contratos favoráveis, a garantia de que os fornecedores e contratados cumpram suas obrigações e a colaboração para resolver qualquer problema que possa surgir.

6. Avaliar os riscos da manutenção

A gestão de riscos envolve a identificação dos problemas associados às atividades de manutenção e a implementação de medidas para reduzir esses riscos. Isso pode abranger diversas atividades, desde garantir que a equipe de manutenção esteja adequadamente treinada e equipada até a implementação de procedimentos de segurança e planos de contingência.

O papel do planejador de manutenção

O planejador de manutenção é o profissional encarregado de coordenar e supervisionar todas as atividades de manutenção dentro de uma organização. Seu objetivo principal é garantir que todos os equipamentos, maquinários e sistemas de uma empresa se mantenham em um ótimo estado de funcionamento, minimizando interrupções e maximizando a eficiência operacional.

A seguir, resumimos as principais responsabilidades, bem como as habilidades que todo planejador de manutenção deveria ter.

Responsabilidades de um planejador de manutenção

- Atribuir códigos às ordens de serviço;

- Realizar inspeções de campo para determinar escopos de trabalho adequados;

- Desenvolver planos de trabalho detalhados para a manutenção;

- Manter um registro detalhado do histórico dos ativos da planta e outros arquivos técnicos;

- Realizar tarefas de compras e preparação de materiais e ferramentas especiais;

- Avaliar o feedback dos trabalhos para melhorar o planejamento futuro;

- Manter-se atualizado sobre as regulamentações de segurança;

- Estar familiarizado com o uso de tecnologias como sistemas CMMS que apoiam a função de manutenção.

Requisitos necessários para todo planejador de manutenção

- Experiência técnica ou superior no cargo designado;

- Conhecimento profundo de métodos, materiais, ferramentas e equipamentos usados na manutenção;

- Familiaridade com equipamentos industriais de grande porte, como ventiladores, bombas e caldeiras e seus componentes associados;

- Habilidade para identificar e reduzir riscos de segurança relacionados ao trabalho;

- Capacidade de aplicar conhecimentos técnicos para identificar problemas no equipamento e encontrar soluções adequadas;

- Habilidades sólidas de comunicação escrita e verbal;

- Capacidade de manter relações de trabalho eficazes com todos os níveis de pessoal em sua organização;

- Habilidade para ler, interpretar e aplicar informações de diversas fontes, incluindo arquivos, desenhos técnicos, catálogos, relatórios e manuais.

Em conclusão, o planejamento, a programação e o controle da Manutenção (PPCM) são pilares fundamentais para assegurar a eficiência e a disponibilidade dos ativos em uma organização. O planejamento antecipado e detalhado das tarefas de manutenção evita atrasos e melhora a qualidade do trabalho.

A programação adequada, baseada nas habilidades da equipe e nas prioridades do trabalho, otimiza o uso de recursos e garante a execução oportuna das atividades de manutenção. Por fim, o controle constante do progresso do trabalho e o cumprimento do cronograma são essenciais para alcançar uma execução eficaz da manutenção.