As falhas nos ativos são eventos que sempre ocorrerão dentro das operações industriais. No entanto, se essas falhas forem conhecidas e bem estudadas, a gravidade das suas consequências pode ser reduzida.

Uma vez determinadas as suas causas e consequências, as equipes de manutenção preventiva e preditiva estarão capacitadas para tomar as ações necessárias para reduzir a gravidade e a ocorrência dessas falhas, além de desenvolver novos métodos para a sua detecção.

O que é uma falha?

Uma falha é qualquer desvio identificável da condição original de um ativo que não atenda às expectativas de um usuário específico. No entanto, as falhas variam e evoluem ao longo de diferentes etapas.

Para começar, uma falha potencial pode ser classificada como tal quando uma má condição física é identificada. Se essa falha não for atendida a tempo, ela se tornará uma falha funcional, onde já existe claramente uma incapacidade do ativo para operar no nível de desempenho esperado.

Por fim, tudo pode resultar em uma falha catastrófica afetando gravemente os componentes internos do ativo. O conceito da curva PF aborda as fases das falhas com mais profundidade.

Os 10 tipos de falhas mais comuns

Abaixo listamos as 10 falhas mais comuns em ativos industriais que todo(a) técnico(a) de manutenção deve conhecer:

1. Desgaste mecânico

Ocorre quando há fricção entre as peças móveis, contaminantes abrasivos e, obviamente, falta de lubrificação. Tudo isso aumenta a fricção, perda de material, degradação das superfícies em contato, redução da eficiência e aumento do risco de falha dos componentes.

2. Sobreaquecimento

É causado por fricção excessiva, refrigeração inadequada ou sobrecarga elétrica entre os componentes, resultando na redução da eficácia da lubrificação, expansão térmica, desgaste acelerado, deformação de componentes, risco de incêndio e danos elétricos nos ativos.

3. Sobrecarga

Quando as cargas excedem as capacidades para as quais o ativo foi projetado, ou quando há mudanças abruptas nos parâmetros de operação, pode ocorrer sobrecarga nos componentes. Isso pode resultar em aumento de temperatura, maior consumo de energia e desgaste acelerado.

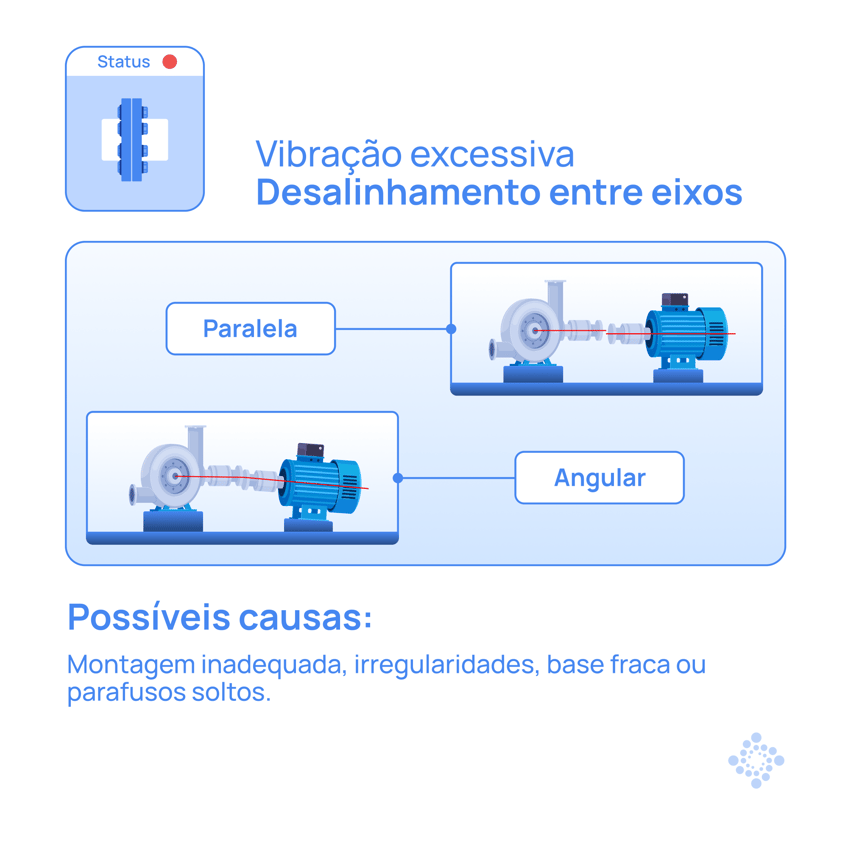

4. Desalinhamento entre eixos

Essa falha ocorre quando há uma unidade motriz acoplada a uma carga. Geralmente, o desalinhamento ocorre quando os eixos não estão corretamente alinhados de forma paralela ou angular. Em alguns casos, esse desalinhamento pode ser combinado.

Sua causa mais comum são os erros durante o processo de instalação dos equipamentos, assentamento da fundação, pé mole nos suportes ou expansão térmica na estrutura do ativo.

Como consequência, pode ocorrer desgaste acelerado dos rolamentos, vibração excessiva, aumento do consumo de energia, risco de falha nos selos ou acoplamentos, bem como deformação nos eixos.

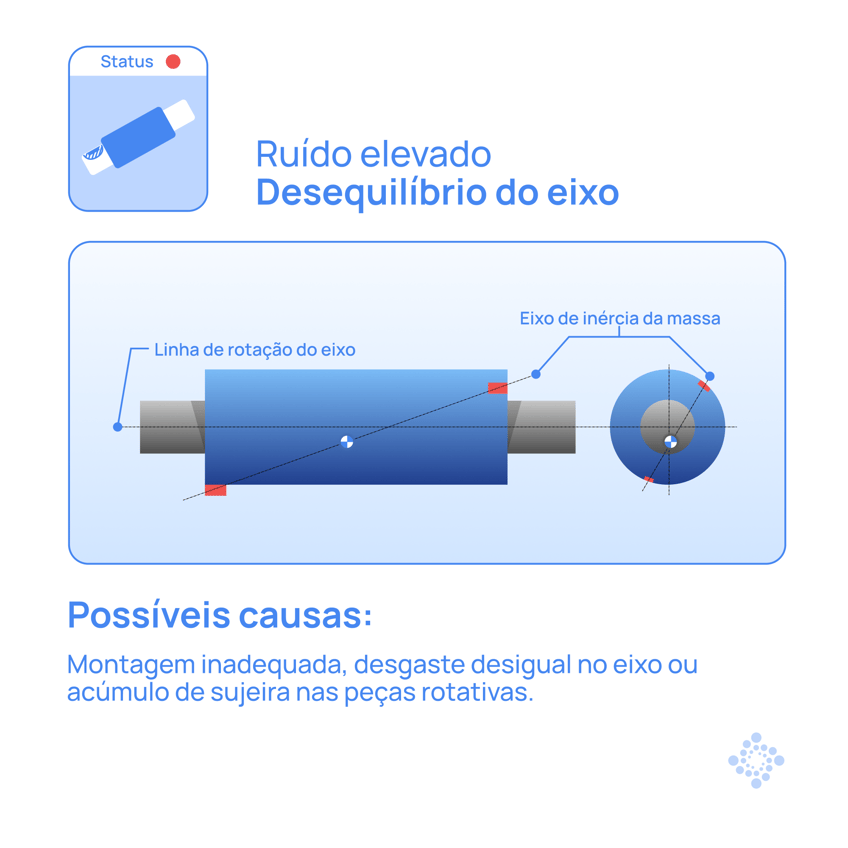

5. Desequilíbrio dos elementos rotativos

Ocorre quando há uma distribuição desigual de massa em eixos, polias, engrenagens ou qualquer elemento rotativo. Em outras palavras, o desequilíbrio ocorre quando o eixo de inércia da massa não coincide com o eixo de rotação, talvez devido a defeitos de fabricação ou desgaste.

Se essa falha não for corrigida a tempo, pode gerar vibração excessiva, dano estrutural, desgaste acelerado em rolamentos e selos, aumento do consumo de energia e redução da vida útil do equipamento.

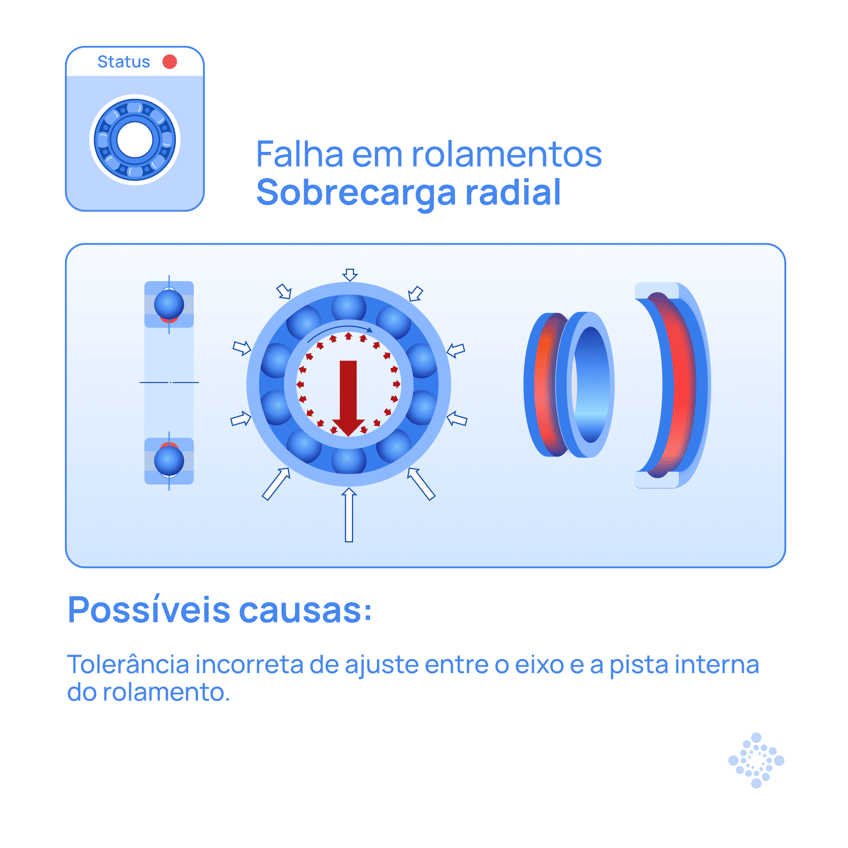

6. Falha em rolamentos

Os rolamentos são um dos componentes mais sensíveis em máquinas. Eles são compostos por pistas e elementos rolantes que devem girar livremente e sem atrito entre si.

Falhas na sua lubrificação, seleção e montagem incorretas, bem como desalinhamento, desequilíbrio e sobrecarga nos eixos, podem provocar um aumento do atrito, superaquecimento, vibração, perda de rotação e risco de danos secundários a outros componentes.

Também é classificada como uma das falhas que ocorrem com mais frequência em motores elétricos, bombas e compressores, onde substituir este componente gera longos tempos de inatividade.

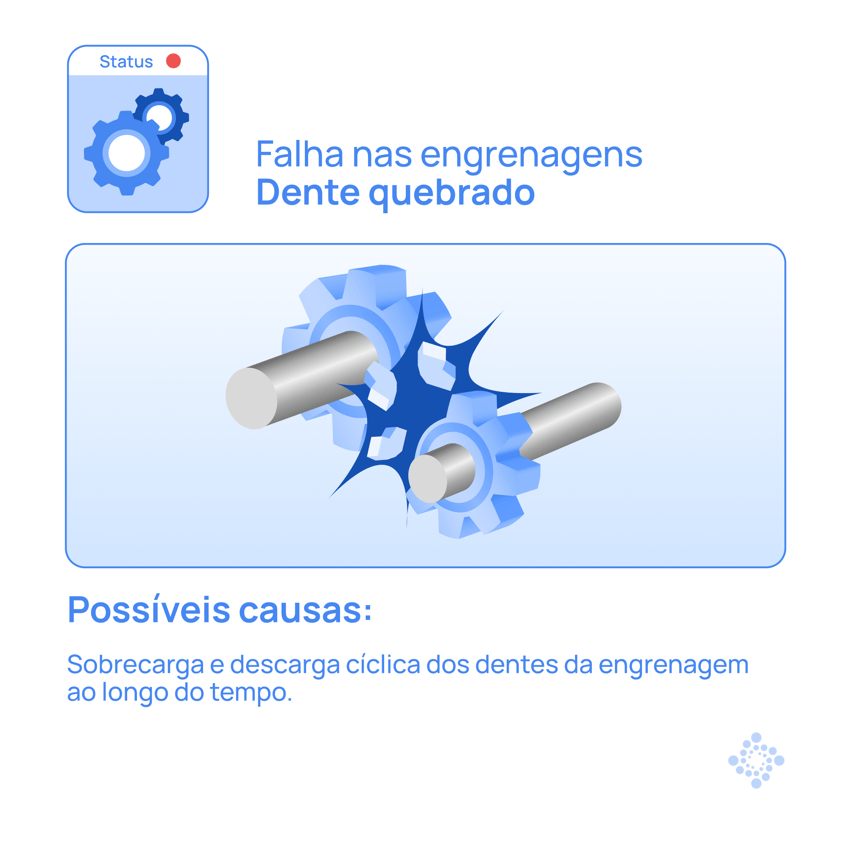

7. Falha nas engrenagens

Fadiga, picadas nos dentes, desgaste, sobrecarga, corrosão, lubrificação insuficiente e montagem inadequada são as causas das falhas em engrenagens. Como resultado, há um aumento do atrito, perda de transmissão de torque, danos aos dentes da engrenagem, ruído, mau funcionamento do equipamento e risco de falha catastrófica.

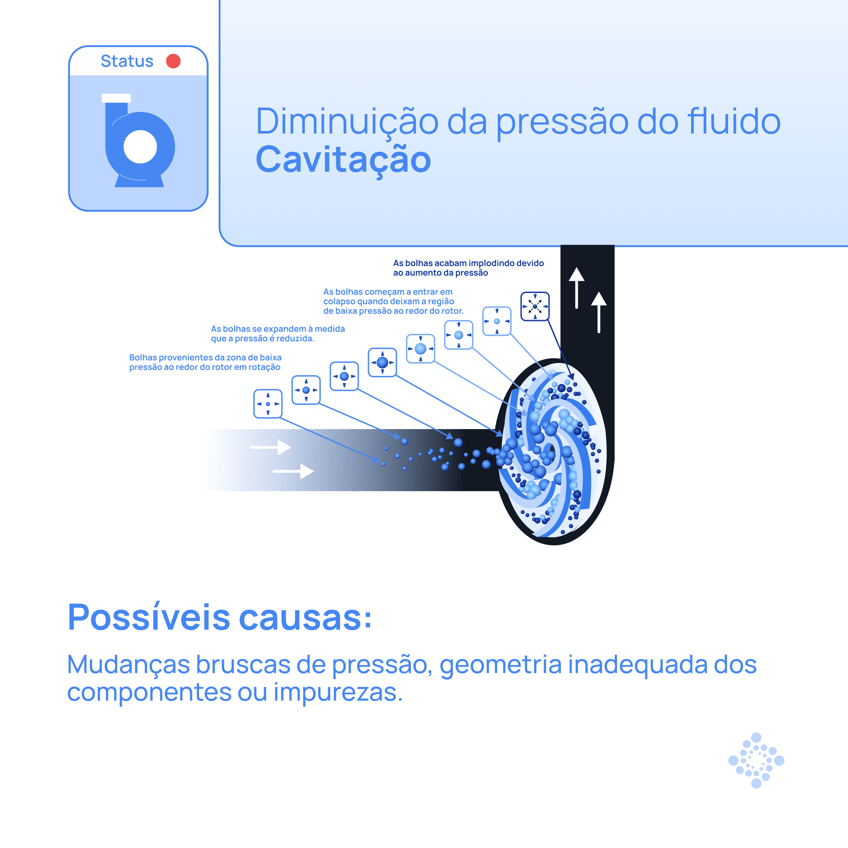

8. Cavitação

Essa falha se manifesta exclusivamente em equipamentos como bombas centrífugas, válvulas de controle, turbinas hidráulicas, sistemas HVAC (aquecimento, ventilação e ar-condicionado) ou trocadores de calor.

Ocorre quando a pressão do líquido cai abaixo da sua pressão de vapor, formando bolhas de vapor no líquido. Essas bolhas podem colapsar rapidamente quando o líquido retorna a uma zona de alta pressão, gerando impactos violentos contra as superfícies circundantes.

A cavitação é normalmente causada por sucção insuficiente em bombas, altas velocidades de fluxo, mudanças abruptas de pressão, temperaturas extremas, impurezas no fluido ou má concepção nos equipamentos.

Entre as suas consequências estão a erosão de superfícies metálicas, picos, perda de eficiência, ruído, vibração e danos aos impulsores das bombas.

9. Ressonância

Quando as frequências naturais da máquina coincidem com as frequências de excitação externa, ocorre o fenômeno da ressonância, que basicamente gera uma amplificação indesejada das vibrações. Isso ocorre frequentemente em componentes como eixos, componentes rotativos ou estruturas.

Como mencionado anteriormente, suas causas incluem frequências de operação próximas às naturais, vibrações induzidas por outras máquinas ou estruturas, mudanças na massa ou rigidez do ativo, desequilíbrio, montagem inadequada, desalinhamento ou falta de amortecimento adequado.

10. Falha elétrica

É uma das falhas que mais ocorrem no chão de fábrica e são responsáveis por causar incêndios, mau funcionamento de equipamentos, danos em cadeia a outros componentes ou ativos, longos tempos de inatividade e grande risco à segurança.

São causadas por picos de tensão ou corrente, falhas nos isolamentos, bem como falhas no design de painéis e circuitos que energizam e servem de proteção para os ativos.

Existem métodos para detectar essas falhas mais comuns?

Para cada anomalia, há uma solução e existem diversos métodos eficazes para gerar alertas antes que essas falhas se tornem potenciais.

Rota de inspeção

É o método mais prático e menos caro para detectar falhas em sua fase inicial. Com rotas de inspeção programadas, é possível detectar ruídos, vibrações com amplitudes perceptíveis ao humano, pontos quentes em equipamentos ou sistemas elétricos, detecção de elementos soltos ou frouxos, além de identificar parâmetros de operação incorretos.

Nesse caso, são utilizados dispositivos como câmeras termográficas, medidores de ruído, além dos cinco sentidos humanos.

Sua principal desvantagem é a proximidade dos técnicos de manutenção com esses equipamentos, que podem falhar a qualquer momento, representando um grande risco para a sua segurança. Riscos como quedas, cortes ou queimaduras estão entre as maiores preocupações.

Por esse motivo, a tecnologia da Internet das Coisas (IoT) ganhou destaque nos departamentos de manutenção, e a seguir explicaremos as razões disso.

Tecnologia de sensores IoT ou monitoramento remoto

Uma das principais vantagens da tecnologia IoT em termos de segurança é que os técnicos de manutenção podem monitorar os seus equipamentos sem precisar estar fisicamente presentes para avaliar seu estado operacional. Além disso, graças aos algoritmos de inteligência artificial integrados nos sensores, eles não apenas podem gerar alertas, mas também identificar a localização e a causa da falha.

Por exemplo, em casos de desalinhamento ou desequilíbrio nos equipamentos, os sensores podem medir as vibrações e, se excederem os limites permitidos, enviar automaticamente um alerta de falha.

Para engrenagens e rolamentos, os sensores podem detectar níveis de vibração característicos e determinar onde ocorreu a falha. Além disso, a sobrecarga pode ser detectada por meio de sensores de temperatura ou aqueles que monitoram o consumo de energia.

Resumindo, os sensores IoT, como o Fracttal Sense, permitem que os técnicos de manutenção identifiquem falhas de maneira mais eficiente, rápida e precisa.