Las fallas en activos son eventos que siempre van a suceder dentro de las operaciones industriales. Sin embargo, si estas fallas son conocidas y bien estudiadas, la gravedad de sus consecuencias pueden ser minimizadas.

Una vez determinada cuáles son sus causas y consecuencias, los equipos de mantenimiento tanto preventivo como predictivo estarán en la capacidad de tomar las acciones necesarias para reducir la gravedad y ocurrencia de esas fallas, así como desarrollar nuevos métodos para su detección.

¿Qué es una falla?

Una falla es cualquier desviación identificable de la condición original de trabajo de un activo que resulta insatisfactoria para cualquier usuario en particular. Sin embargo, las fallas son de naturaleza diferente y pasan por diferentes etapas.

Para iniciar, una falla potencial puede ser catalogada de potencial, donde una mala condición física es identificada. Si esta falla no es atendida a tiempo, esta pasará a ser identificada como una falla funcional donde claramente ya existe una incapacidad del activo para operar al nivel de rendimiento esperado.

Finalmente, todo puede acabar en una falla catastrófica afectando gravemente los componentes internos del activo. El concepto de curva PF, aborda las fases de las fallas con una mayor profundidad.

Los 10 tipos de fallas más comunes

A continuación, enumeramos las 10 fallas más comunes en activos industriales y que todo técnico de mantenimiento deberia conocer.

1. Desgaste mecánico

Sucede cuando existe fricción entre piezas móviles, contaminantes abrasivos y obviamente, falta de lubricación. Todo esto aumenta la fricción, pérdida de material, degradación de las superficies en contacto, reducción de la eficiencia, aumento del riesgo de falla de los componentes.

2. Sobrecalentamiento

Es causada por la fricción excesiva, refrigeración inadecuada o sobrecarga eléctrica entre los componentes, provocando la reducción de la efectividad de la lubricación, expansión térmica, desgaste acelerado, deformación de componentes, riesgo de incendio y daño eléctrico en los activos.

3. Sobrecarga

Cuando las cargas superan las capacidades para las cuales el activo fue diseñado, o cuando hay cambios abruptos en los parámetros de operación, puede ocurrir una sobrecarga en sus componentes. Esto puede resultar en aumentos de temperatura, mayor consumo de energía y un desgaste acelerado.

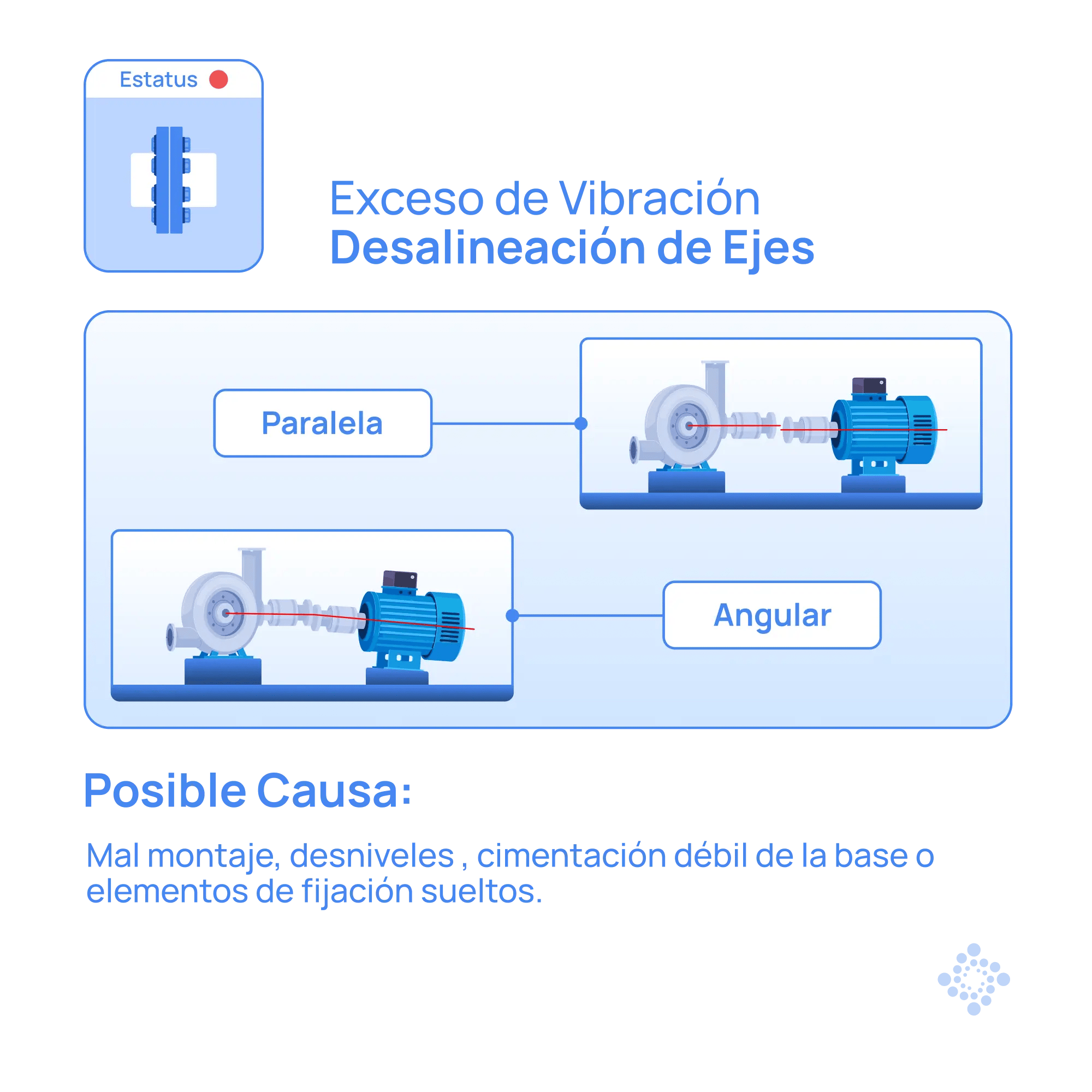

4. Desalineación entre ejes

Esta falla se presenta cuando hay una unidad motriz acoplada a una carga. Generalmente, la desalineación ocurre cuando los ejes no están correctamente alineados de manera paralela o angular. En algunos casos, esta desalineación puede ser combinada.

Su causa más común son los errores durante el proceso de instalación instalación de los equipos, asentamiento de la cimentación, pie suave en los apoyos o expansión térmica en la estructura del activo

Como consecuencia, puede suceder el desgaste acelerado de los rodamientos, vibración excesiva, aumento del consumo de energía, riesgo de falla en los sellos o acoplamientos, así como la deformación en los ejes.

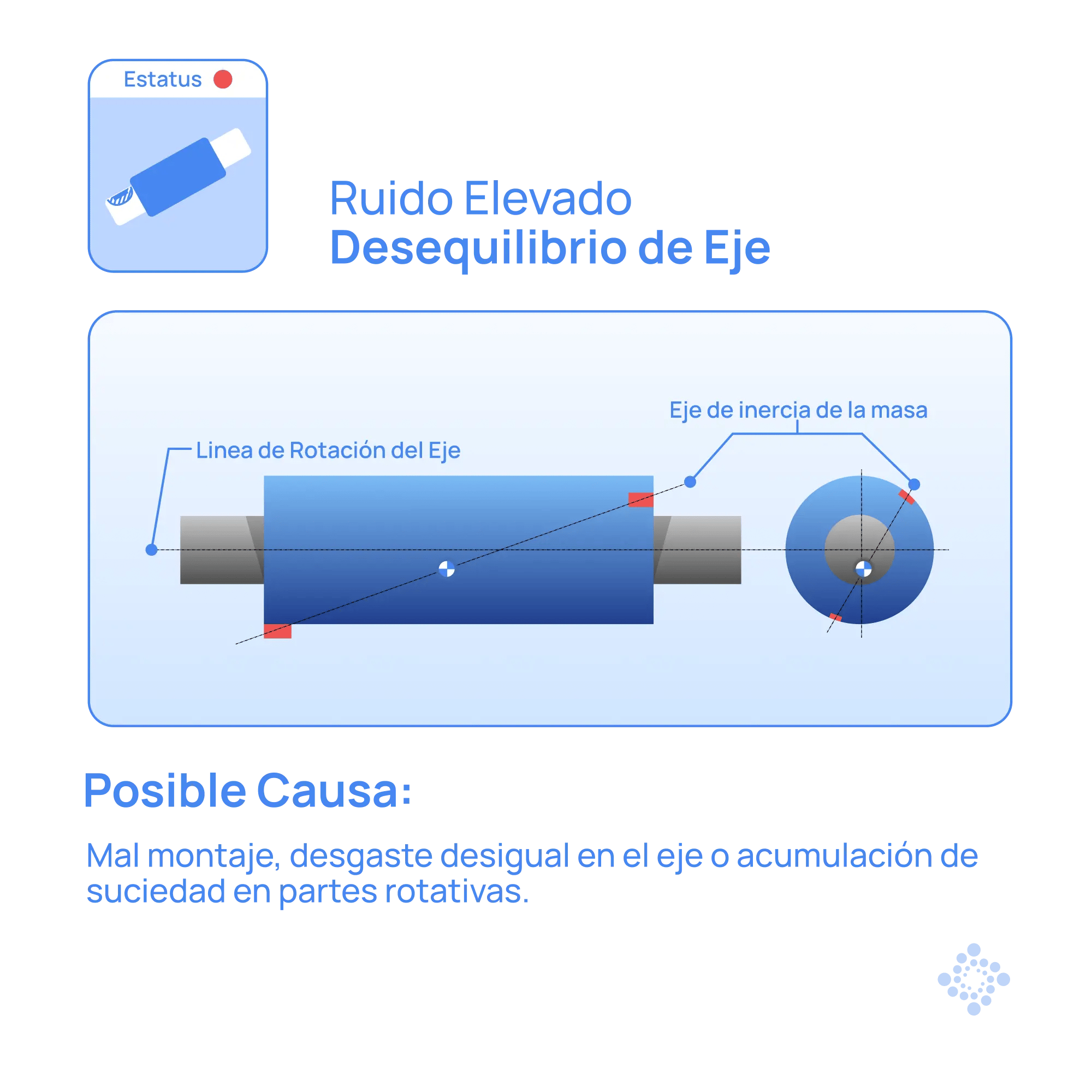

5. Desequilibrio de elementos rotativos

Ocurre cuando existe una distribución desigual de la masa en ejes, poleas, engranajes o cualquier elemento rotativo. En otras palabras, el desbalance o desequilibrio ocurre cuando el eje de inercia de la masa no coincide con el eje de rotación, tal vez por defectos de fabricación o desgaste.

Si esta falla no es atendida a tiempo, puede generar vibración excesiva, daño estructural, desgaste acelerado en rodamientos y sellos, aumento del consumo de energía, reducción de la vida útil del equipo.

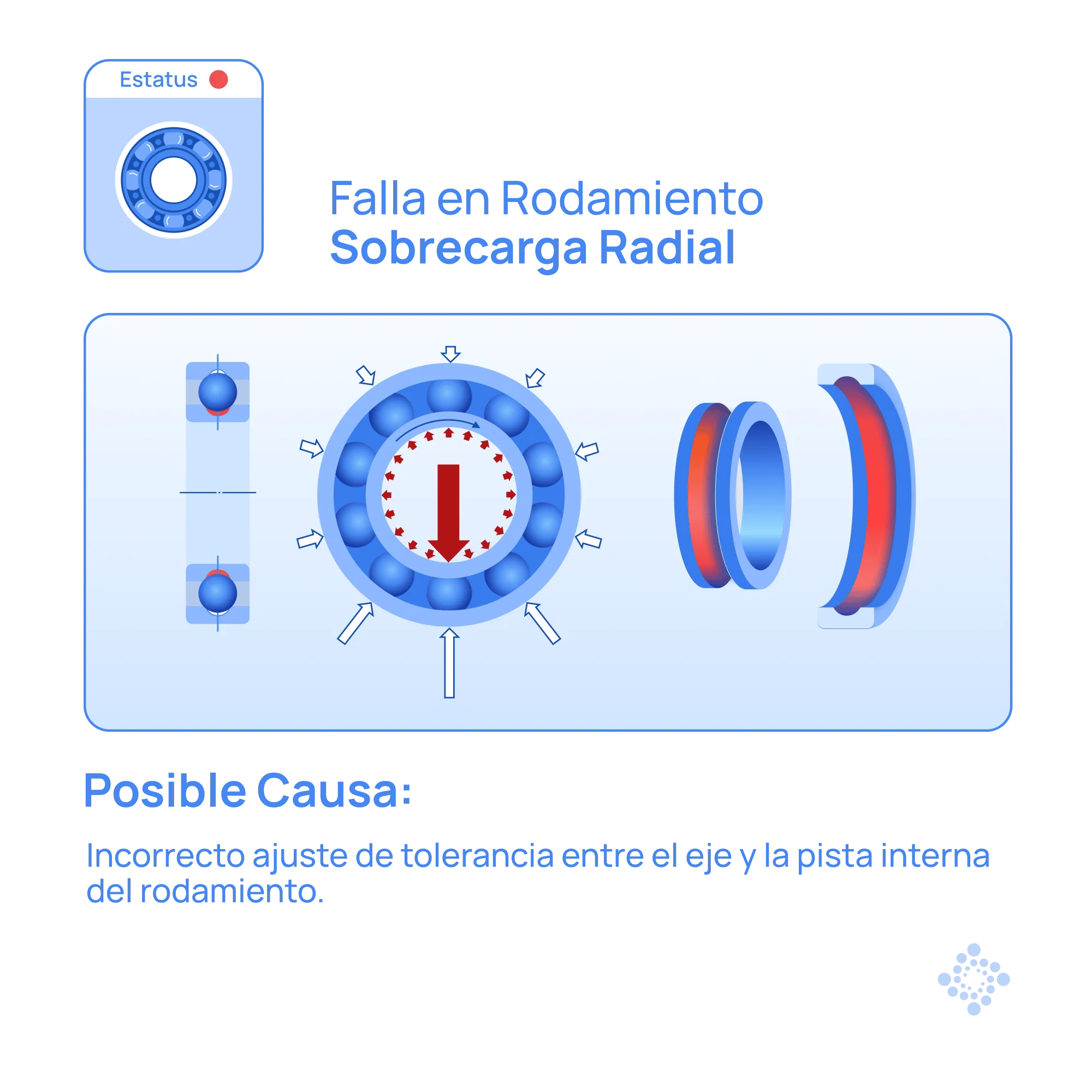

6. Fallas en rodamientos

Los rodamientos son uno de los componentes más sensibles en las máquinas. Están compuestos por pistas y elementos rodantes que deben girar libremente y sin fricción entre sí.

Fallas en su lubricación, selección y montaje incorrectos, así como desalineación, desequilibrio y sobrecarga en los ejes, pueden provocar un aumento de la fricción, sobrecalentamiento, vibración, pérdida de rotación y riesgo de daño secundario a otros componentes.

También está catalogada como una de las fallas que sucede con más frecuencia en motores eléctricos, bombas y compresores, dónde reemplazar este componente genera altos tiempos de inactividad.

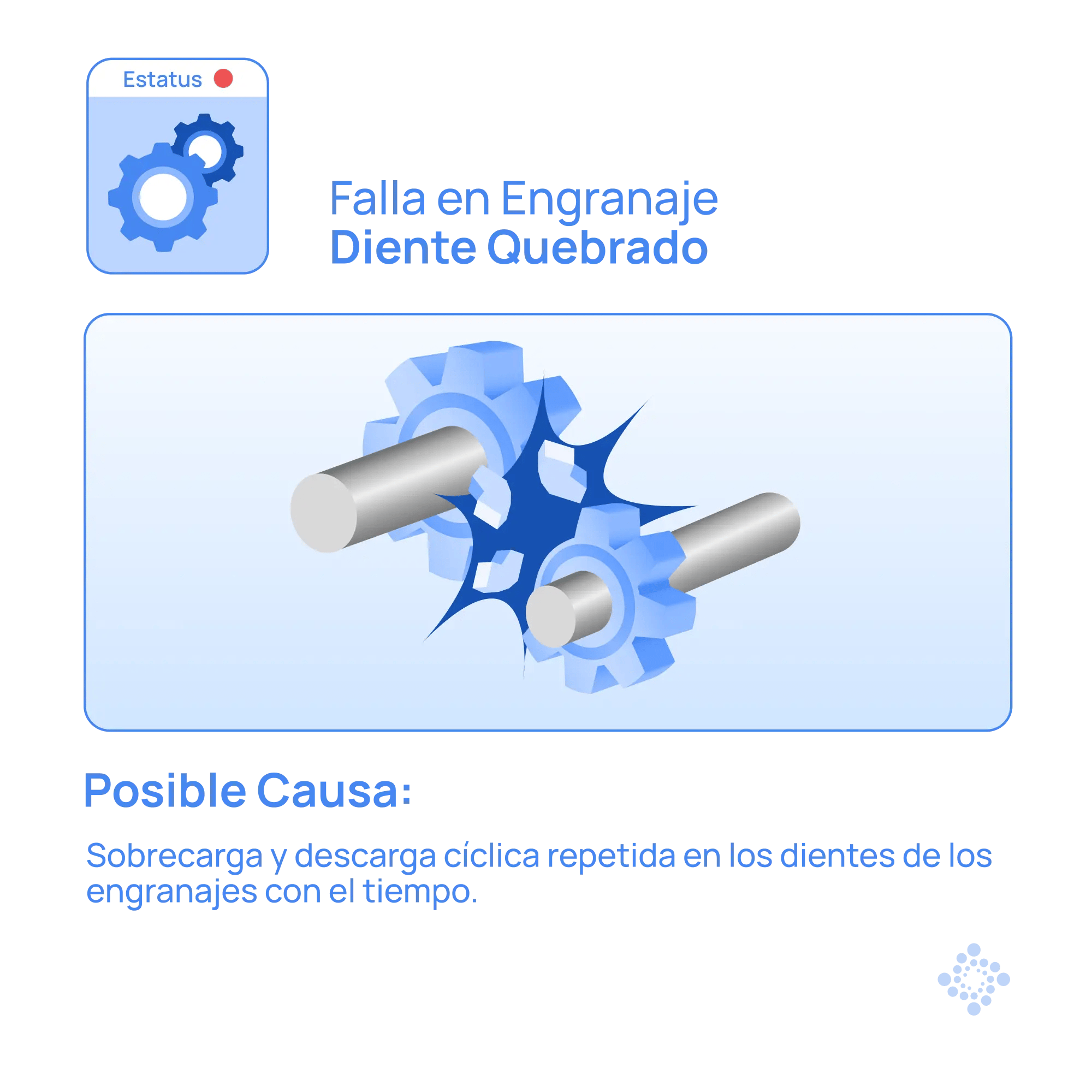

7. Fallas en engranajes

Fatiga, picaduras en los dientes, desgaste, sobrecarga, corrosión, lubricación insuficiente y mal montaje son las causas de que se produzcan fallas en los engranajes. Como consecuencia, se produce un aumento de la fricción, pérdida de transmisión de par, daño a los dientes del engranaje, ruido, mal funcionamiento del equipo, riesgo de falla catastrófica.

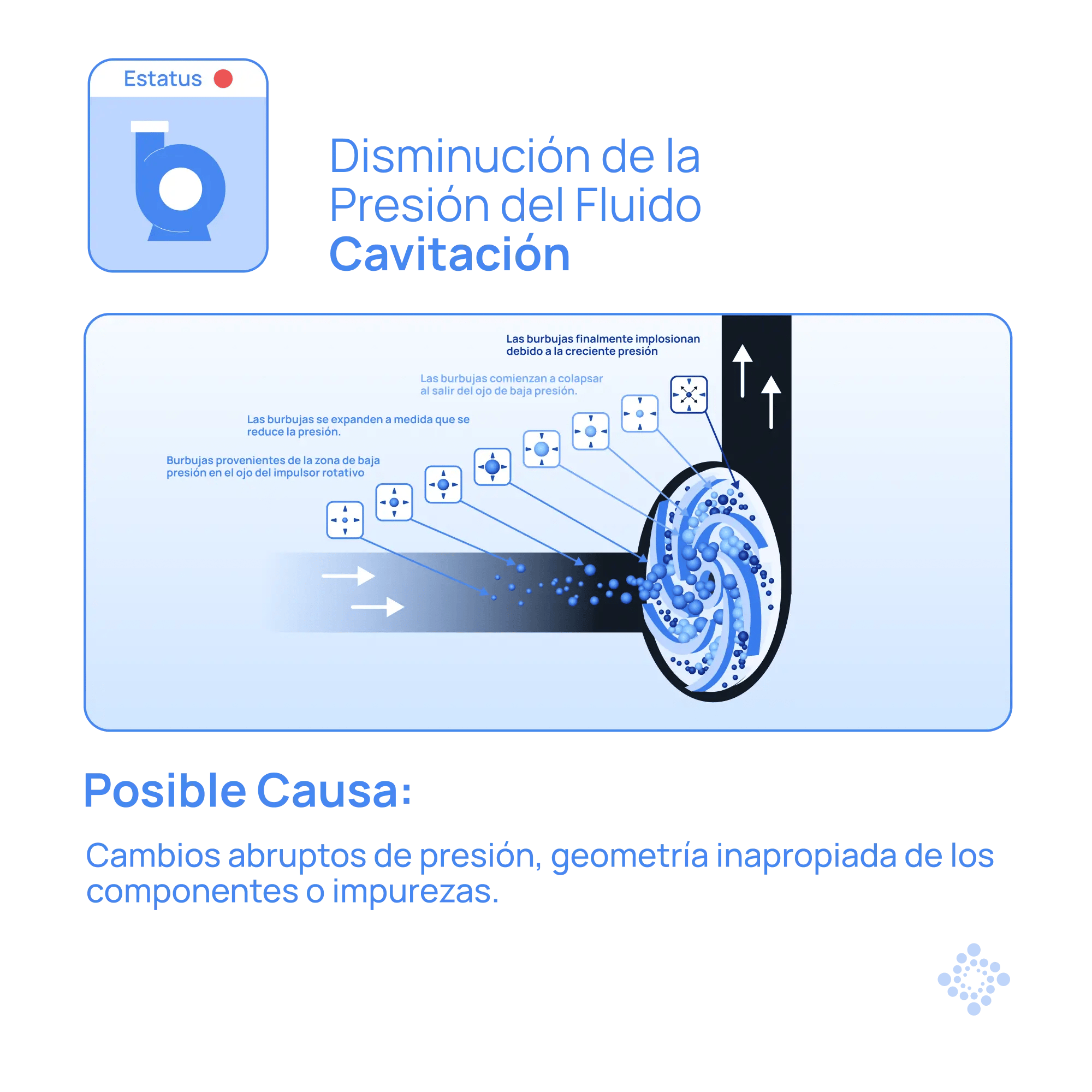

8. Cavitación

Esta falla se manifiesta exclusivamente en equipos como bombas centrífugas, válvulas de control, turbinas hidráulicas, sistemas HVAC (refrigeración) o intercambiadores de calor.

Esta se produce cuando la presión del líquido cae por debajo de su presión de vapor, lo que provoca la formación de burbujas de vapor en el líquido. Estas burbujas pueden colapsar rápidamente cuando el líquido vuelve a una zona de alta presión, generando impactos violentos contra las superficies circundantes.

La cavitación es normalmente causada por altura de succión insuficiente en bombas, velocidades de flujo muy altas, cambios abruptos de presión, temperaturas extremas, impurezas en el fluido o mal diseño en los equipos.

Entre sus consecuencias está la erosión de superficies metálicas, picaduras, pérdida de eficiencia, ruido, vibración y daño a impulsores de las bombas.

9. Resonancia

Cuando las frecuencias naturales de la máquinas coinciden con las frecuencias de excitación externa, estamos en la presencia del fenómeno de resonancia, que básicamente genera una amplificación no deseada de las vibraciones. Ocurre con frecuencia en componentes como ejes, componentes rotativos o estructuras.

Como ya mencionamos, entre sus causas están, la frecuencia de operación cercanas a las frecuencias naturales, vibraciones inducidas por otras máquinas o estructuras, cambios en la masa o rigidez del activo, desequilibrio, mal montaje, desalineación o la falta amortiguación adecuada.

10. Falla electrica

Es de las fallas que con más frecuencia suceden en el piso de fábrica y son las responsables de causar incendios, mal funcionamiento de los equipos, daños en cadena a otros componentes o activos, altos tiempos de inactividad y un gran riesgo a la seguridad.

Son causadas por picos de tensión o corriente, fallas en los aislamientos, así como fallas en el diseño de tableros y circuitos que energizan y sirven de protección para los activos.

¿Existen métodos para la detección de estas fallas más comunes?

Para cada anomalía existe una solución y existen diferentes métodos efectivos para generar alertas antes de que estas fallas sean potenciales.

Rutas de inspección

Es el método más práctico y menos costoso para detectar fallas en su fase inicial. Con rutas de inspección programadas es posible detectar ruidos, vibraciones con amplias amplitudes perceptibles al humano, puntos calientes en equipos o sistemas eléctricos, detección de elementos flojos o sueltos, así como la identificación de parámetros de operación incorrectos.

En este caso, se usan aparatos como cámaras termográficas, medidores de ruido, además de los 5 sentidos del ser humano.

Su mayor desventaja, es la cercanía de los técnicos de mantenimiento sobre estos equipos que podrían fallar en cualquier momento, representando para ellos un gran riesgo a su seguridad. Riesgos como caídas, cortes o quemaduras están entre las mayores preocupaciones.

Por esa razón, la tecnología del Internet de las Cosas (IoT) ha adquirido un lugar destacado en los departamentos de mantenimiento, y a continuación, te explicaremos las razones de ello.

Tecnología de sensores IoT o monitoreo remoto

Una de las principales ventajas de la tecnología IoT en términos de seguridad es que los técnicos de mantenimiento pueden monitorear sus equipos sin necesidad de estar físicamente presentes para evaluar su estado operativo. Además, gracias a los algoritmos de inteligencia artificial integrados en los sensores, no solo pueden generar alertas, sino también identificar la ubicación y causa de la falla.

Por ejemplo, en casos de desalineación o desequilibrio en los equipos, los sensores pueden medir las vibraciones y, si superan los límites permitidos, enviar automáticamente una alerta de falla.

.webp?width=1081&height=1081&name=1080x1080-enero-evitar-downtime-con-monitoreo-online-esp-blog%20(1).webp)

Para los engranajes y rodamientos, los sensores pueden detectar niveles de vibración característicos y determinar dónde ocurrió la falla. Además, la sobrecarga puede ser detectada mediante sensores de temperatura o aquellos que monitorean el consumo de energía.

En resumen, los sensores IoT como el Fracttal Sense, permiten a los técnicos de mantenimiento identificar fallas de manera más eficiente, rápida y precisa.