A Manutenção Centrada na Confiabilidade (RCM) é um processo que ajuda as organizações a otimizar suas atividades de manutenção e melhorar a confiabilidade dos equipamentos. O RCM deve ser uma parte essencial da estratégia de manutenção de qualquer organização, pois pode ajudar a reduzir o tempo de inatividade, melhorar a segurança e prolongar o ciclo de vida dos ativos.

O objetivo do RCM é garantir que todas as atividades de manutenção se concentrem em manter os equipamentos em condições de funcionamento seguras e confiáveis. É uma abordagem baseada em dados que utiliza o histórico do equipamento, a experiência operacional e o conhecimento de engenharia para identificar as melhores estratégias de manutenção para cada ativo.

Te convidamos a continuar lendo para saber mais este conceito interessante.

O que é confiabilidade para a gestão de manutenção?

Antes de entrarmos em detalhes sobre a aplicação do RCM, é importante entendermos o que significa confiabilidade em manutenção.

Confiabilidade é definida como a capacidade de um sistema de desempenhar suas funções exigidas em determinadas condições durante um período de tempo determinado. Esse ponto é um dos três indicadores principais que são analisados para avaliar a qualidade da manutenção.

Em outras palavras, a confiabilidade se refere ao grau em que um ativo pode funcionar de maneira constante e previsível sem falhas, suportando tensões mecânicas e influências externas. Esse conceito é essencial, pois garante a segurança dos trabalhadores, a eficácia das operações, a redução do tempo de inatividade e a economia de custos.

Melhorar a confiabilidade deve ser um dos principais objetivos da gestão de manutenção e pode ser alcançado por meio de programas de manutenção que aplicam o RCM, bem como redesenho de processos, componentes ou sistemas para garantir um melhor desempenho ao longo de longos períodos de tempo.

Além disso, melhorar a confiabilidade ajuda a aumentar a disponibilidade dos ativos, um dos principais indicadores de manutenção para alcançar uma gestão eficaz.

Manutenpedia: Veja mais sobre os principais indicadores e conceitos da manutenção →

Em conclusão, a melhoria contínua da confiabilidade deve ser um dos principais objetivos de um programa de manutenção eficaz.

O que é RCM e como funciona?

O Reliability Centered Maintenance (RCM) é um processo que ajuda as organizações a determinar as melhores estratégias de manutenção para seus equipamentos e sistemas. O RCM leva em consideração o impacto das ocorrências, os custos de reparação e o tempo de inatividade nos objetivos da organização.

O objetivo do RCM é identificar possíveis modos de falha e desenvolver um programa de manutenção que permita prevenir ou mitigar essas falhas. Para isso, o RCM utiliza uma abordagem sistemática para analisar dados e identificar tendências.

No entanto, garantir a funcionalidade esperada de todos os equipamentos que compõem sistemas complexos pode ser uma tarefa desafiadora, ainda mais se considerarmos a infinidade de possíveis ocorrências que existem e que podem fazer com que deixem de funcionar corretamente.

Para solucionar essa difícil tarefa de manutenção, o RCM oferece um método aos responsáveis por manter os equipamentos em funcionamento e prevenir falhas, que permite gerenciar a manutenção e garantir a funcionalidade do sistema por meio de ações de manutenção estrategicamente planejadas, baseadas em dados qualitativos e quantitativos do sistema em análise, como MTBF, MTTR, taxa de falhas, entre outros.

Como implementar a Manutenção Centrada em Confiabilidade (RCM)?

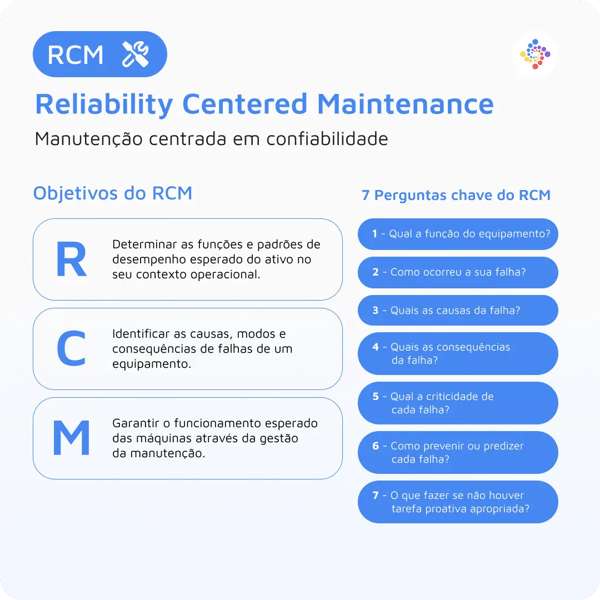

Para alcançar a integração do conceito de RCM no seu plano de manutenção, o primeiro passo é entender quais são os objetivos específicos deste tipo de manutenção e estruturar as ações necessárias para garantir a funcionalidade do sistema, respondendo às perguntas compartilhadas na imagem abaixo.

Também, deve-se levar em conta que o RCM se baseia na premissa de que todos os equipamentos têm riscos inerentes que devem ser gerenciados para manter a confiabilidade. Esses riscos podem ser divididos em três categorias:

- Falhas funcionais - falhas que impedem que o equipamento execute a função requerida.

- Falhas latentes - falhas que não resultam imediatamente em uma falha funcional, mas que poderiam provocá-la se não forem corrigidas.

- Degradações - degradação gradual do desempenho do equipamento ao longo do tempo.

Para gerenciar efetivamente esses riscos, o RCM utiliza uma abordagem sistemática para identificar e priorizar as possíveis atividades de manutenção. Essa abordagem inclui sete etapas:

- Definir o sistema

- Identificar as funções

- Identificar as falhas funcionais

- Identificar a(s) causa(s) de cada falha funcional

- Selecionar as tarefas de manutenção adequadas

- Elaborar um plano de execução

- Avaliar os resultados

Cada etapa do processo deriva da anterior para criar uma imagem completa dos riscos associados a cada equipamento e essa informação é utilizada para desenvolver um plano de manutenção otimizado que minimize o tempo de inatividade e prolongue a vida útil do ativo ou equipamento.

Recursos e ferramentas para o RCM

Para que uma empresa adote a metodologia de RCM na gestão de manutenção, são necessários investimentos em recursos tecnológicos e humanos para sua implementação e manutenção efetiva.

Os recursos e ferramentas necessários para implementar a manutenção centrada na confiabilidade (RCM) incluem:

- O documento do processo RCM, que descreve os passos necessários para uma implementação satisfatória. Inclui uma descrição completa do processo, desde a identificação dos modos de falha até a seleção das medidas corretivas.

- Software de análise de incidentes, que pode ser usado para identificar possíveis modos de falha, estimar seu impacto e priorizar as ações corretivas.

- Experiência em ferramentas de resolução de problemas, como a análise da causa raiz e a análise da árvore de falhas, que são usadas para identificar por que os equipamentos falham e qual é a melhor maneira de prevenir ou mitigar essas falhas.

- Material de treinamento sobre como usar o processo RCM, que permitirá que o pessoal envolvido nas atividades de manutenção tome decisões informadas sobre a confiabilidade do sistema e a gestão de riscos.

- Processos de gestão da mudança organizacional que garantam o sucesso da adoção de RCM em toda a organização, comunicando claramente suas vantagens e obtendo a aceitação dos altos executivos e outras partes interessadas.

- Um banco de dados completo dos equipamentos existentes e seu histórico de incidentes, juntamente com a documentação de manutenção preventiva que pode ser usada para avaliar a eficácia dos procedimentos existentes e identificar oportunidades de melhoria.

- Software de monitoramento de métricas para supervisionar o desempenho em relação aos objetivos estabelecidos relacionados à redução de custos, aumento da eficiência, melhoria do tempo de atividade, etc., permitindo que as organizações meçam o sucesso de suas iniciativas de RCM ao longo do tempo.

Descubra tudo o que um software de manutenção pode fazer por você →

Em resumo, contar com as ferramentas tecnológicas e a equipe preparada pode fazer a diferença entre o sucesso e o fracasso da implementação do RCM.

3 benefícios da Manutenção Centrada na Confiabilidade

Como você pode imaginar, utilizar o MCC para gerenciar os equipamentos da sua empresa tem muitas vantagens. Aqui estão os 3 benefícios mais relevantes.

Melhora a segurança

Em primeiro lugar, o MCC pode ajudar a melhorar a segurança ao reduzir a probabilidade de incidentes catastróficos. Além disso, ajuda a garantir que todos os componentes relacionados à segurança estejam corretamente instalados e mantidos, bem como supervisionados para detectar qualquer anomalia que possa causar danos.

Por outro lado, essa estratégia promove processos de manutenção preventiva que podem identificar riscos potenciais em uma fase inicial, antes que se manifestem em perigos para a segurança.

Reduz os custos associados à manutenção

O MCC pode ajudar a reduzir os custos de manutenção através da identificação de oportunidades para a manutenção proativa que pode prevenir reparos mais caros na linha.

Essa abordagem também reduz os custos de mão de obra ao permitir que os técnicos concentrem sua atenção nos componentes mais críticos em vez de terem que inspecionar cada componente de cada sistema. Também permite monitorar os sistemas a distância através de sensores ou outros meios digitais, o que reduz ainda mais a necessidade de inspeções manuais e os custos de mão de obra associados a elas.

Além disso, o MCC destaca maneiras de aproveitar os recursos existentes para melhorar a eficiência operacional, o que se traduz em uma economia significativa de custos. Um plano de MCC bem desenvolvido pode reduzir os custos de inventário de peças de reposição, permitindo que as máquinas funcionem por mais tempo sem interrupções por falhas.

Por outro lado, essa estratégia promove o uso de materiais e técnicas avançadas que podem resultar em peças mais duráveis, reduzindo os custos de substituição ao longo do tempo. Por fim, ao otimizar o design dos sistemas através de uma cuidadosa seleção de peças de reposição e medidas preventivas, as empresas podem prolongar a vida útil de seus equipamentos e minimizar os gastos com reparos.

Prolonga o ciclo de vida dos ativos

Por último, ao prolongar a vida útil dos equipamentos, o MCC pode ajudá-lo a evitar ou adiar os custos de substituição.

O MCC se concentra em uma manutenção proativa e preventiva que leva em consideração todo o sistema de componentes para identificar possíveis problemas e fontes de incidentes antes que ocorram. Ao monitorar ativamente o desempenho de um ativo, qualquer sinal de desgaste ou problema potencial pode ser identificado rapidamente e abordado antes que se torne um problema mais grave.

Além disso, o MCC permite planos de manutenção proativos em vez de reativos, reduzindo a quantidade de reparos necessários ao longo do tempo. Como resultado, os ativos podem durar mais tempo devido à menor pressão a que são submetidos, bem como menos casos de peças que precisam ser substituídas ou reparadas prematuramente.

Conclusões

Implantar um programa de RCM pode ser um desafio, mas as vantagens são evidentes. Se você deseja melhorar a segurança, reduzir os tempos de inatividade e prolongar a vida útil de seus equipamentos, o RCM é a sua estratégia a seguir.

É claro que contar com as ferramentas tecnológicas mais adequadas para o trabalho pode significar que o desafio seja menor. E é aqui onde uma plataforma de manutenção inteligente faz a diferença.