O que é o OEE?

O OEE (Overall Equipment Effectiveness) é o indicador de referência para medir a produtividade na fabricação. Ou seja, ele identifica a porcentagem do tempo de produção que é realmente produtivo.

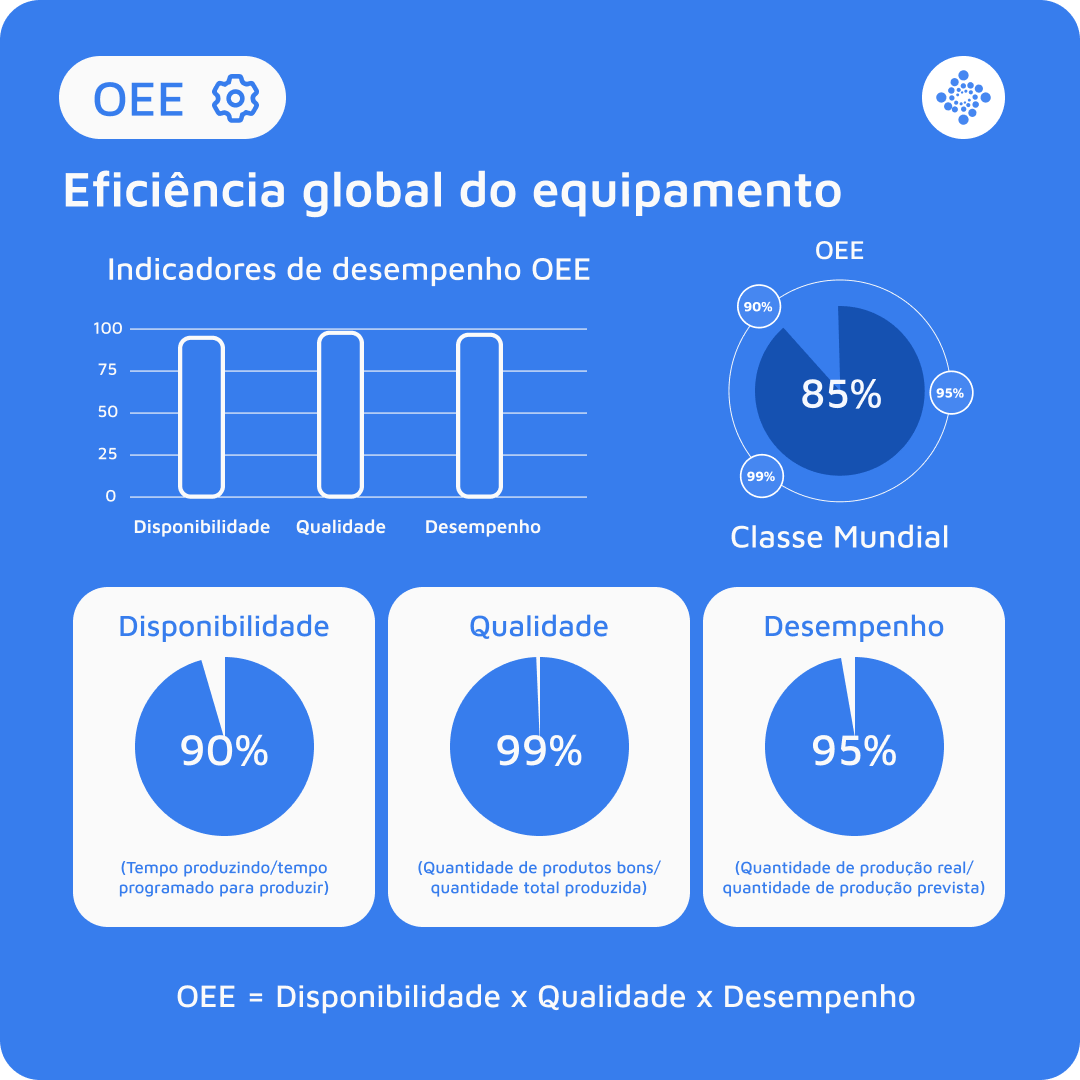

Uma pontuação de OEE de 100% significa que apenas peças boas são fabricadas, o mais rápido possível e sem tempos inativos.

Na linguagem do OEE, isso significa 100% de qualidade (apenas peças boas), 100% de desempenho (o mais rápido possível) e 100% de disponibilidade (sem tempo de parada).

Por que é importante medir o OEE?

Medir o OEE é uma das melhores práticas que devem ser feitas nas indústrias. Aqui estão alguns dos benefícios:

- Identificar a eficiência: Ajuda a identificar as áreas onde um processo de produção não está alcançando a eficiência ideal, fornecendo uma visão clara das causas da perda de produtividade.

- Benchmarking e melhoria: Ao rastrear o OEE, as empresas podem estabelecer referências e seguir as melhorias ao longo do tempo, o que leva a um melhor desempenho contínuo da produção.

- Redução de desperdício: Permite identificar o desperdício na forma de tempo de inatividade, perdas de velocidade e defeitos de qualidade. Ao corrigir esses problemas, as empresas podem aumentar sua produção e lucratividade.

- Tomada de decisões baseada em dados: O OEE fornece dados quantificáveis que podem ser usados para tomar decisões informadas com relação ao manutenção de equipamentos, mudanças de processos e investimentos de capital.

Cálculo do OEE: a fórmula essencial

O OEE é calculado usando uma fórmula simples:

OEE = Disponibilidade x Rendimento x Qualidade

Disponibilidade: Leva em consideração todos os eventos que interrompem a produção planejada o tempo suficiente para que tenha sentido rastrear uma razão para a parada (geralmente vários minutos).

A disponibilidade é calculada como a relação entre o Tempo de Funcionamento e o Tempo de Produção Planejado:

Disponibilidade = Tempo de Funcionamento / Tempo de Produção Planejado

O Tempo de Funcionamento é simplesmente o Tempo de Produção Planejado menos o Tempo de Parada, onde o Tempo de Parada é definido como todo o tempo em que se pretendia que o processo de fabricação estivesse em operação, mas não estava devido a Paradas Não Planejadas ou Paradas Planejadas.

Tempo de Funcionamento = Tempo de Produção Planejado - Tempo de Parada

Rendimento: Leva em consideração qualquer coisa que faça com que o processo de fabricação funcione a uma velocidade menor que a máxima possível quando está em funcionamento (incluindo tanto ciclos lentos quanto pequenas paradas).

O rendimento é a relação entre o Tempo de Funcionamento Líquido e o Tempo de Funcionamento. O cálculo é assim:

Rendimento = (Tempo de Ciclo Ideal × Total de peças) / Tempo de Funcionamento

O Tempo de Ciclo Ideal é o tempo de ciclo mais rápido que seu processo pode alcançar em circunstâncias ideais. Portanto, quando multiplicado pelo total de peças produzidas, o resultado é o Tempo de Funcionamento Líquido (o tempo mais rápido possível para fabricar as peças).

Qualidade: Leva em consideração as peças fabricadas que não atendem aos padrões de qualidade, incluindo as peças que precisam de retrabalho. A qualidade OEE mede o desempenho no primeiro passo, no sentido de que define as peças boas como as peças que passam com sucesso pelo processo de fabricação pela primeira vez sem a necessidade de nenhum retrabalho. A qualidade é calculada assim:

Qualidade = Peças com boa qualidade / Total de peças

Quando o OEE deve ser calculado?

Idealmente, o OEE deve ser calculado com a maior frequência possível para fornecer informações adequadas sobre o processo de fabricação. Isso pode variar de cálculos em tempo real para ajustes operacionais imediatos a cálculos diários, semanais ou mensais para tomada de decisões estratégicas e análise de tendências.

Como calcular o OEE em 6 etapas

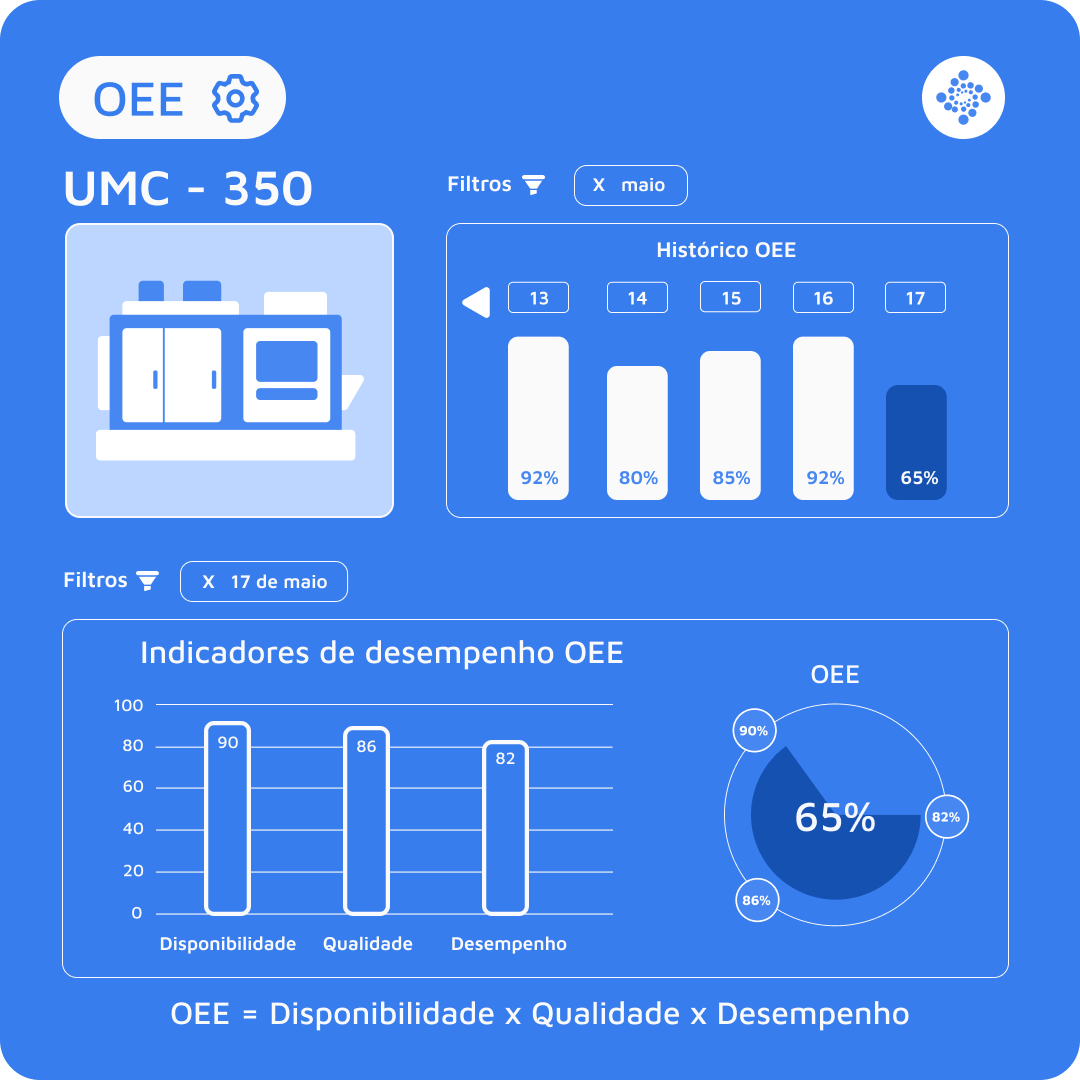

Suponha que uma máquina de controle numérico CNC que pertence a uma linha de produção opera em um turno de 8 horas por dia. Durante esse dia, o operador teve duas pausas, uma de 10 minutos para pausas ativas e outra de 30 minutos para comer.

Além disso, durante o turno, a ferramenta quebrou duas vezes, totalizando um tempo total de troca de 30 minutos e o operador foi ao banheiro uma vez (10 minutos).

Está determinado pela equipe de produção que a máquina CNC gasta 3 minutos por peça. No final do turno, o operador entregou um total de 110 peças produzidas, das quais 15 não passaram no filtro de qualidade por terem imperfeições na superfície.

Etapa 1 - Cálculo do Tempo de Produção Planejada

- Tempo de Produção Planejada = Duração do turno - Pausas

- Tempo de Produção Planejada = 480 min – 40 min = 440 minutos

Etapa 2 - Cálculo do Tempo de Funcionamento

- Tempo de Funcionamento = Tempo de Produção Planejada - Tempo de Parada

- Tempo de Funcionamento = 440 min – 40 min = 400 minutos

Etapa 3 - Cálculo da Disponibilidade

- Disponibilidade = Tempo de Funcionamento / Tempo de Produção Planejada

- Tempo de Funcionamento = 400 min / 440 min = 0,9090 = 90,90%

Etapa 4 - Cálculo do Rendimento

- Rendimento = Tempo de Ciclo Ideal x Total de Peças) / Tempo de Funcionamento

- Rendimento = (3 minutos/peça x 110 peças) / 400 minutos = 0,825 = 82,5%

Etapa 5 - Cálculo da Qualidade

- Qualidade = Peças com boa qualidade / Total de Peças

- Qualidade = 95 peças / 110 peças = 0,8636 = 86,36%

Etapa 6 - Cálculo do OEE

- OEE = Disponibilidade x Rendimento x Qualidade

- OEE = 0,9090 x 0,825 x 0,8636 = 0,6476 = 64,76%

Interpretando os resultados: decifrando as pontuações do OEE

Interpretar os resultados do OEE é uma arte por si só, aqui explicamos como decifrar suas pontuações OEE:

Pontuação OEE de classe mundial: Uma pontuação OEE de 100% representa uma produção perfeita: fabricação de apenas peças boas, o mais rápido possível, sem tempo de inatividade. Na prática, uma pontuação OEE de 85% é considerada de classe mundial para os fabricantes.

Pontuação OEE típica: Uma pontuação OEE de 60% é bastante típica para os fabricantes, mas indica que há um espaço considerável para melhorias.

Margem para melhoraria: Uma pontuação OEE de 40% não é rara para as empresas de fabricação que acabaram de começar a rastrear e melhorar seu desempenho de fabricação. É um sinal de que podem ser feitas melhorias no processo de produção.

E aqui nos fazemos duas perguntas:

Se o seu OEE estiver abaixo de 40%, chegar a 85% vai motivar sua equipe

Se o seu OEE já estiver em 85%, você realmente quer parar por aí?

Lembre-se, a pontuação OEE não se destina a ser um boletim de notas, mas sim um mapa de rota. Uma pontuação OEE baixa não significa fracasso, mas sim uma oportunidade.