¿Qué es el OEE?

OEE (Overall Equipment Effectiveness) es el indicador de referencia para medir la productividad de fabricación. En pocas palabras, identifica el porcentaje de tiempo de fabricación que es realmente productivo. Una puntuación de OEE del 100% significa que sólo se fabrican piezas buenas, lo más rápido posible y sin tiempos muertos. En el lenguaje de la OEE, esto significa un 100% de calidad (sólo piezas buenas), un 100% de rendimiento (lo más rápido posible) y un 100% de disponibilidad (sin tiempo de parada).

¿Por qué es importante medir el OEE?

Medir el OEE es una de las mejores prácticas que se deben hacer en las industrias. Aquí te explicamos por qué:

- Identificación de Eficiencia: Ayuda a identificar las áreas donde un proceso de producción no está alcanzando la eficiencia óptima, proporcionando una visión clara de las causas de la pérdida de productividad.

- Benchmarking y Mejora: Al rastrear el OEE, las empresas pueden establecer referencias y seguir las mejoras a lo largo del tiempo, lo que conduce a un mejoramiento continuo de la eficiencia de producción.

- Reducción de Desperdicio: Permite identificar el desperdicio en forma de tiempo de inactividad, pérdidas de velocidad y defectos de calidad, así como la implementación de estrategias para impulsar la excelencia operativa de los procesos.

- Toma de Decisiones Basada en Datos: Mediante las tecnologías de monitoreo, es posible calcular y rastrear el OEE, obteniendo información cuantificable que permite tomar decisiones informadas sobre el mantenimiento de equipos, ajustes en los procesos e inversiones de capital.

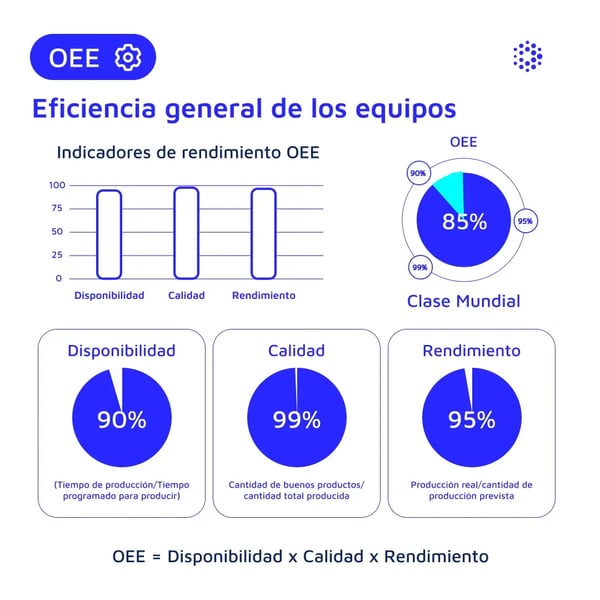

Cálculo del OEE: la fórmula esencial

El OEE se calcula utilizando una fórmula simple:

OEE = Disponibilidad x Rendimiento x Calidad.

Disponibilidad: Tiene en cuenta todos los eventos que detienen la producción planificada el tiempo suficiente como para que tenga sentido rastrear una razón para la parada (generalmente varios minutos).

La disponibilidad se calcula como la relación entre el Tiempo de Funcionamiento y el Tiempo de Producción Planificado:

Disponibilidad = Tiempo de Funcionamiento / Tiempo de Producción Planificado

El Tiempo de Funcionamiento es simplemente el Tiempo de Producción Planificado menos el Tiempo de Parada, donde el Tiempo de Parada se define como todo el tiempo en que se pretendía que el proceso de fabricación estuviera en funcionamiento, pero no lo estaba debido a Paradas No Planificadas o Paradas Planificadas.

Tiempo de Funcionamiento = Tiempo de Producción Planificado - Tiempo de Parada

Rendimiento: Tiene en cuenta cualquier cosa que haga que el proceso de fabricación funcione a una velocidad menor que la máxima posible cuando está en funcionamiento (incluyendo tanto Ciclos Lentos como Pequeñas Paradas).

El rendimiento es la relación entre el Tiempo de Funcionamiento Neto y el Tiempo de Funcionamiento. Se calcula como:

Rendimiento = (Tiempo de Ciclo Ideal × Total de piezas) / Tiempo de Funcionamiento.

El Tiempo de Ciclo Ideal es el tiempo de ciclo más rápido que tu proceso puede lograr en circunstancias óptimas. Por lo tanto, cuando se multiplica por el total de piezas producidas, el resultado es el Tiempo de Funcionamiento Neto (el tiempo más rápido posible para fabricar las piezas).

Calidad: Tiene en cuenta las partes fabricadas que no cumplen con los estándares de calidad, incluyendo las partes que necesitan retrabajo. La Calidad OEE mide el Rendimiento al Primer Paso, en el sentido de que define las Partes Buenas como las partes que pasan exitosamente a través del proceso de fabricación la primera vez sin necesidad de ningún retrabajo.

La calidad se calcula como:

Calidad = Piezas con buena calidad / Total de piezas

¿Cuándo debería calcularse el OEE?

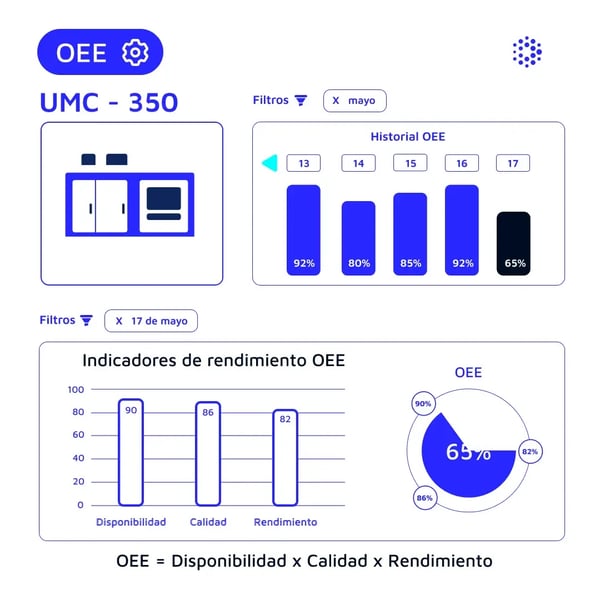

Idealmente, el OEE debería calcularse con la mayor frecuencia posible para proporcionar información oportuna sobre el proceso de fabricación. Esto podría variar desde cálculos en tiempo real para ajustes operativos inmediatos hasta cálculos diarios, semanales o mensuales para la toma de decisiones estratégicas y el análisis de tendencias.

Cómo calcular el OEE en 6 pasos

Supongamos que una máquina de control numérico CNC que pertenece a una línea de producción opera en un turno de 8 horas por día. Durante ese día, el operario tuvo dos pausas, una de 10 minutos para pausas activas y otra de 30 minutos para comer.

Además, durante el turno, la herramienta se quebró dos veces sumando un tiempo total para cambiarlas de 30 minutos y el operario fue una vez al baño (10 min).

Está determinado por el equipo de producción que la máquina CNC gasta 3 min por pieza. Para el final del turno, el operario entregó un total de 110 piezas producidas, de las cuales, 15 no pasaron el filtro de calidad por tener imperfecciones en la superficie.

Paso 1 – Cálculo del Tiempo de producción planificado

- Tiempo de Producción Planificado = Duración del turno – Pausas

- Tiempo de Producción Planificado = 480 min – 40 min = 440 minutos

Paso 2 – Cálculo del Tiempo de funcionamiento

- Tiempo de funcionamiento = Tiempo de Producción Planificado – Tiempo en Paradas

- Tiempo de funcionamiento = 440 min – 40 min = 400 minutos

Paso 3 – Cálculo de la Disponibilidad

- Disponibilidad = Tiempo de funcionamiento / Tiempo de Producción Planificado

- Disponibilidad = 400 min / 440 min = 0.9090 = 90,90%

Paso 4 – Cálculo del Rendimiento

- Rendimiento = (Tiempo de Ciclo Ideal × Total de piezas) / Tiempo de Funcionamiento

- Rendimiento = (3 min/pieza × 110 piezas) / 400 min = 0.825 = 82.5%

Paso 5 – Cálculo de la calidad

- Calidad = Piezas con buena calidad / Total de piezas Calidad = 95 piezas / 110 piezas = 0.8636 = 86.36%.

Paso 6 – Cálculo del OEE

- OEE = Disponibilidad x Rendimiento x Calidad.

- OEE = 0.9090 x 0.825 x 0.8636 = 0.6476 = 64.76%

Interpretando los resultados: descifrando las puntuaciones OEE

Interpretar los resultados del OEE es un arte en sí mismo. Aquí te explicamos cómo descifrar tus puntuaciones OEE:

Puntuación OEE de Clase Mundial: Una puntuación OEE del 100% representa una producción perfecta: fabricación de piezas buenas solamente, lo más rápido posible, sin tiempo de inactividad. En la práctica, una puntuación OEE del 85% se considera de clase mundial para los fabricantes.

Puntuación OEE Típica: Una puntuación OEE del 60% es bastante típica para los fabricantes, pero indica que hay un margen considerable para la mejora.

Margen para Mejorar: Una puntuación OEE del 40% no es rara para las empresas de fabricación que acaban de empezar a rastrear y mejorar su rendimiento de fabricación. Es una señal de que se pueden hacer mejoras en el proceso de producción.

Y aquí nos hacemos dos preguntas

Si tu OEE está por debajo del 40% - ¿Llegar al 85% va a motivar a tu equipo?

Si tú OEE ya es del 85% - ¿realmente quieres detenerte ahí?

Recuerda, la puntuación OEE no está destinada a ser un boletín de calificaciones, sino un mapa de ruta. Una puntuación OEE baja no significa un fracaso, sino más bien, una oportunidad.