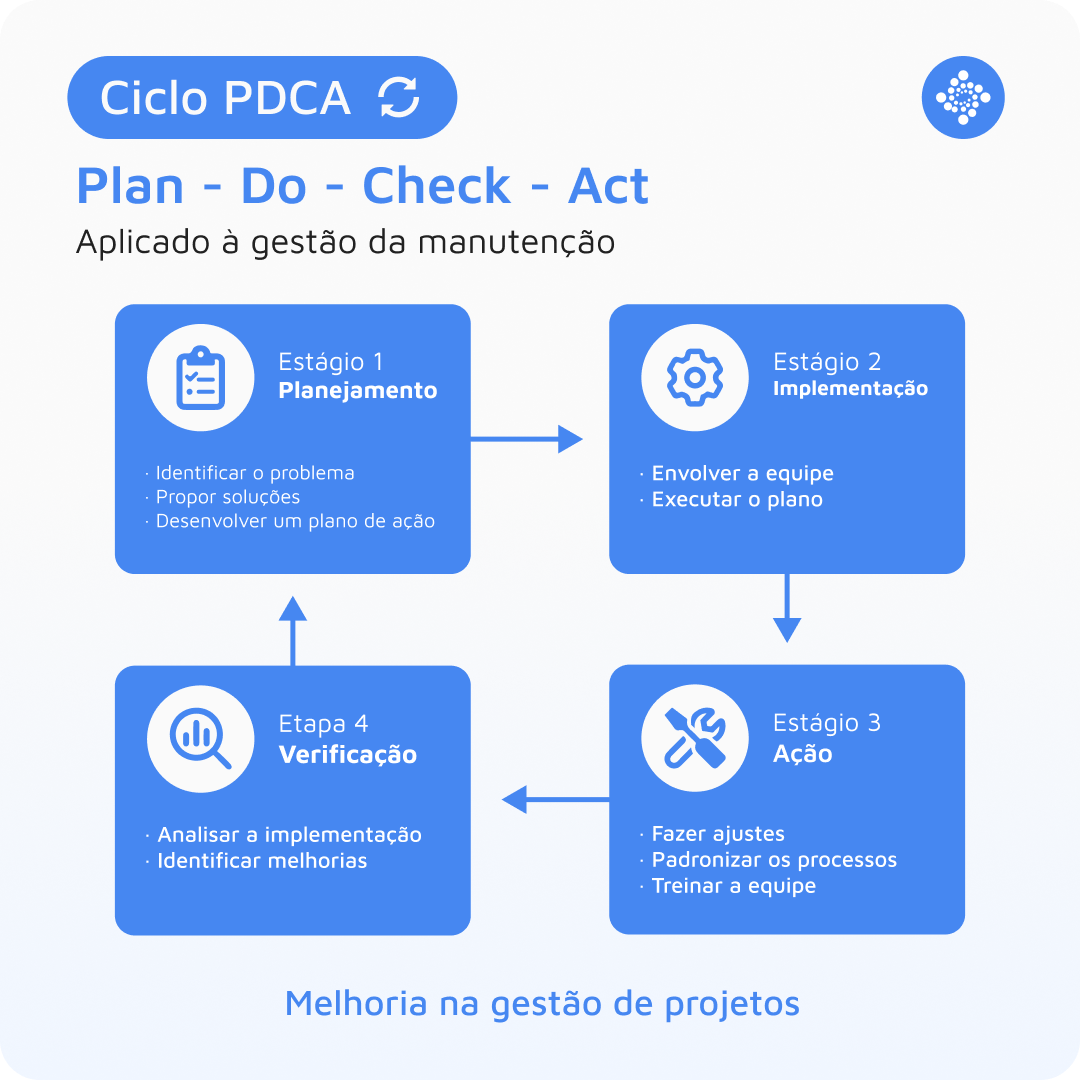

Em termos simples, o ciclo PDCA (Planejar, Fazer, Revisar, Agir) é um modelo utilizado para implementar mudanças e constitui uma parte fundamental da filosofia Lean de fabricação, bem como um requisito-chave para alcançar melhorias contínuas em pessoas e processos.

Este ciclo, inicialmente proposto por Walter Shewhart e posteriormente desenvolvido por William Deming, tornou-se uma estrutura amplamente utilizada para realizar melhorias constantes em vários setores, incluindo a manufatura e a gestão.

O PDCA, como é popularmente conhecido, é um método simples composto por quatro etapas que permite às equipes evitar erros recorrentes e melhorar os processos de maneira eficaz.

O que é o ciclo PDCA (Planejar, Fazer, Revisar, Agir)?

O ciclo PDCA é uma abordagem iterativa para a melhoria contínua que pode ser aplicada perfeitamente na manutenção industrial e, nos últimos anos, se tornou uma parte essencial do que conhecemos como Gestão Lean. Este modelo inclui a prova de soluções, a análise de resultados e a melhoria do processo.

Vamos tomar como exemplo o caso em que você recebe muitas reclamações da gerência sobre o mau desempenho das máquinas em sua planta industrial. Nesta situação, é provável que você precise melhorar a forma como a gestão da manutenção é realizada para garantir o cumprimento dos indicadores gerenciados pela organização.

É exatamente aqui que entra em cena o ciclo PDCA. Agora, vamos explorar detalhadamente as quatro etapas desta estratégia no contexto da manutenção industrial.

PLAN – Planejar

Na etapa de planejamento, são identificados os objetivos e metas da manutenção. Isso envolve analisar as necessidades, estabelecer objetivos e desenvolver um plano integral. As atividades-chave incluem programar tarefas de manutenção preventiva, alocar recursos e estabelecer procedimentos.

Antes de passar para a próxima etapa, é fundamental garantir que você responda a algumas perguntas básicas:

- Qual é o problema central que precisamos abordar na gestão de manutenção?

- Quais recursos serão necessários para realizar todas as atividades?

- Quais recursos estão disponíveis atualmente?

- Qual é a melhor solução para resolver o problema considerando os recursos disponíveis?

- Sob quais condições consideraremos que o plano foi bem-sucedido? Quais são os objetivos a serem alcançados?

É importante ter em mente que toda a equipe pode precisar revisar o plano várias vezes antes de avançar. Nesse caso, é apropriado usar técnicas como o Hoshin Kanri, que permitem criar e manter um fluxo constante de feedback. Isso lhe dará a oportunidade de coletar as informações necessárias antes de tomar decisões e seguir em frente com o plano.

DO – Executar

Depois de estabelecer o plano, é hora de colocá-lo em ação. Nesta etapa, você colocará em prática tudo o que foi considerado na fase anterior.

É importante ter em mente que podem surgir problemas e imprevistos durante esta fase. Por isso, em uma situação ideal, é recomendável testar primeiro a implementação do plano em pequena escala e em um ambiente controlado.

Além disso, a padronização é um fator chave para que sua equipe possa aplicar o plano de forma fluida, onde todos estão familiarizados com seus papéis, responsabilidades e saibam exatamente os procedimentos ou atividades de gestão de manutenção funcionam corretamente. Tudo isso ajudará a garantir uma execução eficiente do plano e a correta alocação de recursos.

CHECK – Revisar

Esta etapa implica avaliar a eficácia das atividades de manutenção. Isso inclui monitorar indicadores-chave de desempenho (KPIs) como o tempo de inatividade do equipamento, os custos de manutenção e a eficácia geral do equipamento (OEE). Inspeções regulares, análise de dados e medição de desempenho devem ser realizadas para avaliar se os objetivos de manutenção estabelecidos na etapa de planejamento estão sendo alcançados e para identificar áreas de melhoria.

ACT – Agir

Com base nos resultados da etapa anterior, ações necessárias devem ser tomadas para melhorar os processos de manutenção. Isso pode envolver ajustes nos procedimentos de manutenção, revisão dos horários de intervenção, atualização de equipamentos ou implementação de novas tecnologias, como sistemas de gestão ou sensores para gerar alertas de falhas.

Todas as lições aprendidas nesta etapa são utilizadas para impulsionar a melhoria contínua nas práticas de manutenção.

É importante levar em conta que o ciclo PDCA é um processo iterativo, o que significa

que é repetido continuamente para impulsar uma melhoria contínua nas operações.

Por que aplicar o PDCA na manutenção

O ciclo PDCA é uma das metodologias mais eficazes para estruturar processos de manutenção, porque cria uma rotina organizada de planejamento, execução, verificação e ajuste. Ao aplicá-lo, a equipe consegue trabalhar de forma mais estratégica e menos reativa.

Principais benefícios do PDCA na manutenção:

- Redução de falhas: ao identificar causas raiz e revisar processos, diminui-se a reincidência de problemas.

- Padronização: garante que procedimentos sejam executados sempre da mesma forma, facilitando treinamentos e auditorias.

- Melhoria contínua: o ciclo cria uma cultura de aprendizado constante, em que cada rodada traz novas oportunidades de ajuste.

- Engajamento da equipe: envolve técnicos, gestores e operadores na solução de problemas, fortalecendo a colaboração.

O PDCA exige tempo para análise e aplicação, por isso não é indicado em casos de emergência ou falhas críticas que demandam intervenção imediata. Nessas situações, a prioridade deve ser a ação corretiva rápida, deixando o PDCA para a análise posterior e prevenção de recorrências.

👉 Leia também: Manutenção corretiva, preventiva e preditiva: o que é e aplicações

Como funciona o ciclo PDCA na prática da manutenção

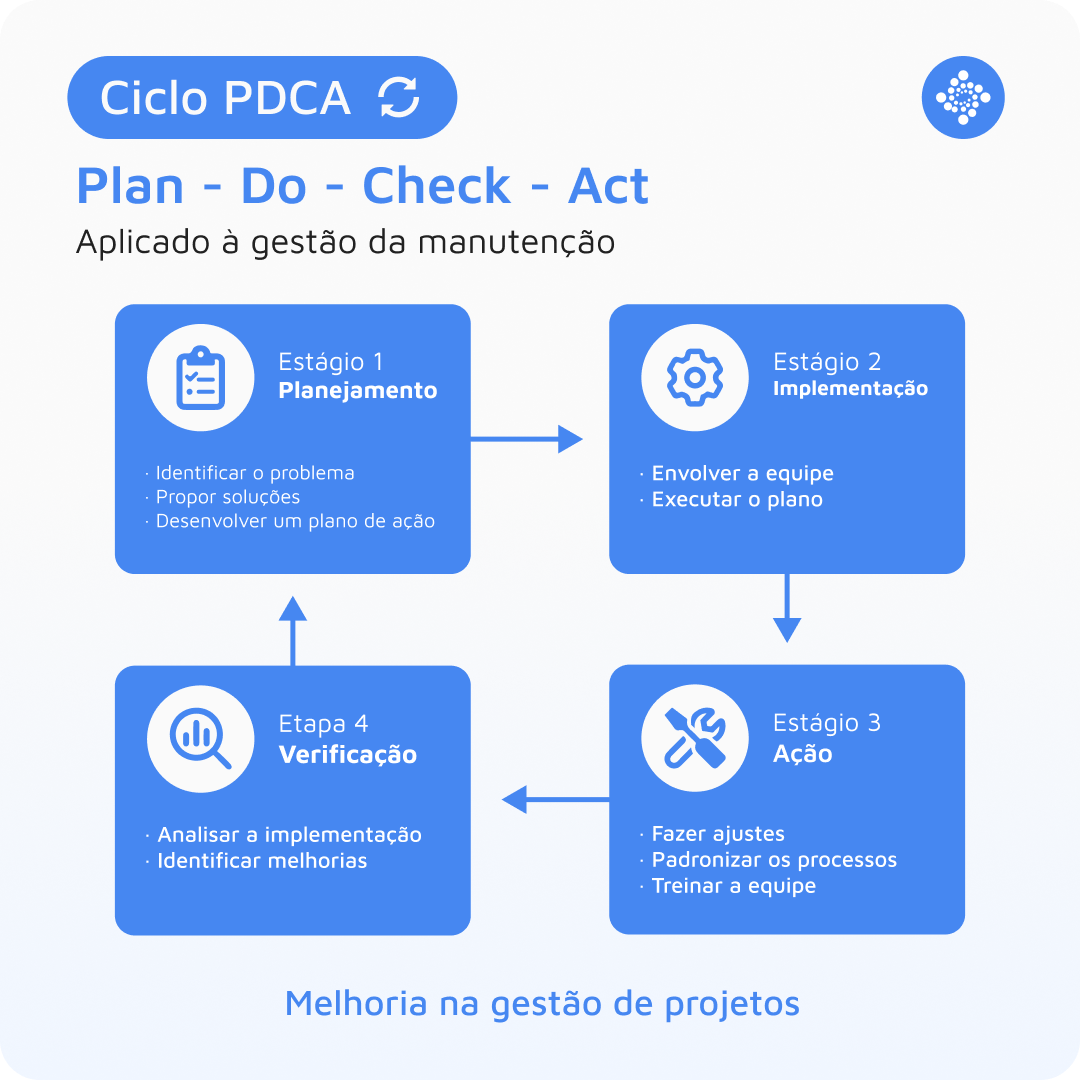

O PDCA é aplicado em quatro etapas cíclicas que se retroalimentam, formando um processo contínuo de aperfeiçoamento. Veja como cada fase funciona no contexto da manutenção:

Etapa 1 – Plan (Planejar)

Nesta fase, são definidos os objetivos e as metas da manutenção, além das ações necessárias para alcançá-los.

- O que deve ser planejado: periodicidade de inspeções, recursos necessários, prazos, responsáveis e indicadores de desempenho.

- Ferramentas de apoio: análise de Pareto para identificar os equipamentos mais críticos, diagrama de causa-efeito para mapear possíveis origens das falhas e os “5 porquês” para chegar à causa raiz de um problema.

- Exemplo aplicado: planejar a otimização de inspeções em um equipamento que apresenta paradas frequentes, ajustando o calendário de manutenção preventiva.

Etapa 2 – Do (Executar)

É o momento de colocar em prática o que foi planejado.

- Implementação do plano: execução de ordens de serviço, realização de inspeções e ajustes nos equipamentos.

- Registro adequado: utilizar um software de gestão de manutenção (CMMS) garante rastreabilidade, facilita auditorias e mantém todo o histórico disponível.

- Exemplos práticos: treinamento da equipe para padronizar procedimentos de lubrificação ou substituição de peças críticas.

Etapa 3 – Check (Verificar)

Depois da execução, é preciso avaliar os resultados obtidos.

- Avaliar resultados: comparar os indicadores definidos no planejamento com os dados reais, como MTTR ((,, MTBF (tempo médio entre falhas), OEE (eficiência geral do equipamento) e backlog de ordens de serviço.

- Uso de dashboards: relatórios digitais e painéis em tempo real ajudam a identificar rapidamente se houve ganhos de confiabilidade e redução de custos.

- Exemplo prático: verificar se a frequência das inspeções realmente diminuiu o número de paradas não planejadas.

Etapa 4 – Act (Agir)

Com base na verificação, é hora de consolidar os aprendizados.

- Padronizar o que deu certo: documentar boas práticas para que se tornem rotina.

- Corrigir desvios: eliminar as causas raiz dos problemas identificados, ajustando o plano inicial.

- Comunicação de melhorias: compartilhar os resultados com a equipe fortalece a cultura de melhoria contínua e o engajamento dos colaboradores.

Exemplo prático do PDCA na manutenção

Nada melhor do que visualizar o ciclo PDCA em ação para entender seu impacto real. Veja um exemplo:

Estudo de caso fictício: Uma indústria de alimentos enfrentava constantes paradas em uma esteira transportadora crítica para a produção. Cada falha gerava até 4 horas de downtime e atrasava toda a linha de montagem.

- Plan (Planejar): a equipe mapeou as ocorrências e identificou que 70% das falhas estavam relacionadas ao desgaste precoce dos rolamentos.

- Do (Executar): foram aplicados treinamentos rápidos e incluída uma rotina de inspeção visual e lubrificação semanal.

- Check (Verificar): após dois meses, os indicadores mostraram redução de 60% nas falhas e queda significativa do MTTR.

- Act (Agir): a prática foi documentada e padronizada, tornando-se parte do plano de manutenção preventiva da planta.

Resultados numéricos obtidos:

- Downtime: redução de 4h para 1,5h por falha (-62%).

- Custos de manutenção corretiva: queda de R$ 45 mil para R$ 18 mil em três meses.

- Confiabilidade: aumento do MTBF em 40%, prolongando a vida útil dos equipamentos.

Esse exemplo mostra como o PDCA não é apenas teórico: aplicado de forma disciplinada, ele transforma dados em ações práticas e gera resultados mensuráveis para o negócio.

PDCA e cultura de melhoria contínua

O grande diferencial do PDCA é que ele não se encerra após um ciclo concluído. Cada rodada gera aprendizados que alimentam o próximo planejamento, criando uma “espiral de aprendizado”. Esse movimento contínuo garante que os processos nunca fiquem estagnados, mas evoluam junto com as necessidades da operação.

Para que essa cultura se estabeleça, é essencial o engajamento da equipe e o apoio da liderança. Técnicos, supervisores e gestores precisam estar alinhados quanto aos objetivos e dispostos a compartilhar informações de forma transparente. Quando todos participam da análise e da implementação de melhorias, o senso de pertencimento cresce e as chances de sucesso aumentam.

Além disso, a repetição do ciclo fortalece a inovação e a competitividade. Empresas que aplicam PDCA de maneira disciplinada não apenas resolvem falhas, mas também antecipam problemas e criam soluções criativas que aumentam sua vantagem no mercado.

O papel da tecnologia no ciclo PDCA

Com a transformação digital, o PDCA tornou-se ainda mais poderoso. Softwares de gestão de manutenção (CMMS) apoiam cada fase do ciclo:

- Plan: centralizam dados históricos, facilitando a análise de falhas e o planejamento das ações.

- Do: registram ordens de serviço e acompanham a execução em tempo real.

- Check: oferecem dashboards e relatórios automáticos com indicadores como MTTR, MTBF e OEE.

- Act: permitem padronizar processos, documentar boas práticas e atualizar planos de manutenção de forma ágil.

O Fracttal One, integrado a sensores IoT, coleta automaticamente dados de vibração, temperatura e desempenho dos equipamentos. Isso possibilita que gestores identifiquem desvios antes mesmo de uma falha ocorrer, aplicando o PDCA de maneira preventiva e estratégica.

👉 Conheça o Fracttal One, o software de gestão de manutenção inteligente que integra pessoas, process…