Ramón Toro

20/03/2024

Sempre que ocorre uma falha, percebemos imediatamente as consequências que ela tem sobre os ativos e os processos produtivos em geral. Tempos prolongados de inatividade, danos nos componentes internos dos equipamentos ou altos custos de manutenção são alguns dos muitos efeitos negativos das falhas.

Por isso, neste guia, descreveremos a função básica de alguns dos ativos mais comuns na indústria, as suas falhas e como a metodologia de Análise de Modos de Falhas e Efeitos (FMEA) permite construir um histórico de falhas sobre o qual podem ser propostas ações corretivas preventivas.

Quais são os tipos de ativos mais comuns na indústria?

Os equipamentos podem ser classificados de acordo com a sua função principal nos processos.

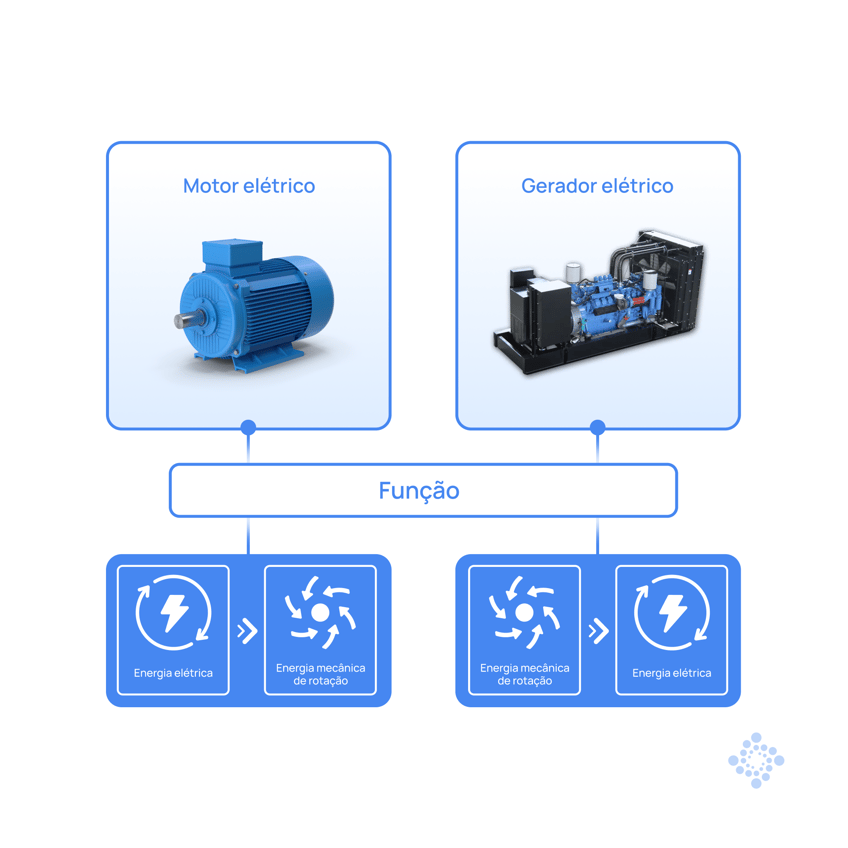

Motores elétricos e geradores

Os motores elétricos são responsáveis por transformar a energia elétrica proveniente da rede em energia mecânica de rotação. Essa energia mecânica é utilizada para servir como força motriz para outros ativos, como bombas, compressores, entre outros.

Por outro lado, os geradores fazem o oposto, convertendo a energia mecânica em energia elétrica e normalmente são compostos por um motor de combustão interna cuja rotação induz uma corrente elétrica em uma bobina de acordo com o princípio de indução eletromagnética de Faraday.

Bombas e compressores

No caso das bombas, a sua função é transferir líquidos ou fluidos de um ponto de origem (ponto A) para um destino específico (ponto B) através de um sistema de tubulação. Elas funcionam gerando um fluxo mediante a aplicação de energia mecânica, como a rotação de um impulsor ou uma pá, criando uma diferença de pressão que impulsiona o fluido ao longo do sistema.

Quanto aos compressores, estes são projetados para aumentar a pressão de um gás ou ar através da redução de seu volume, sendo este ar comprimido usado em ferramentas pneumáticas e sistemas de controle de processos.

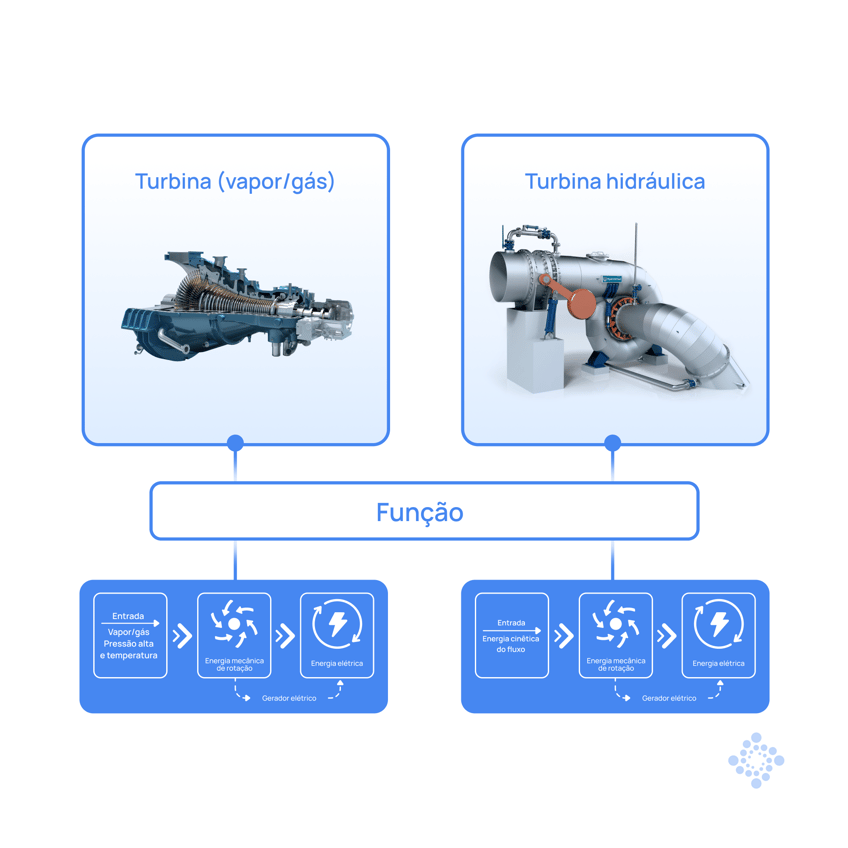

Turbinas

Independentemente se a entrada for água, vapor ou gás, a função das turbinas é converter a energia cinética contida no fluxo em energia mecânica rotacional.

No caso das turbinas a gás ou vapor, o fluxo entra no sistema sob alta pressão, sendo direcionado para as diferentes etapas da turbina, se expandindo e aumentando a velocidade do fluxo. Essa expansão do fluido impulsiona as pás da turbina, gerando um movimento rotacional no eixo ao qual estão acopladas.

Quanto às turbinas de água, a conversão de energia é a mesma, apenas a água (com uma certa velocidade de entrada) atinge as pás da turbina que estão montadas em um eixo.

Em ambos os casos, a rotação do eixo é usada para a geração de energia elétrica.

Trocadores de calor e ventiladores

Sejam de tubos concêntricos, placas, em espiral ou com aletas, a função vital de um trocador de calor é transferir calor entre dois fluidos que não se misturam, fluindo em canais separados dentro do mesmo. Ali, o calor é transferido do fluido quente para o fluido frio através da parede do trocador de calor. Entre as aplicações industriais estão:

-

Aquecimento e refrigeração (residências, edifícios, indústrias)

-

Processamento de alimentos (pasteurização, esterilização, resfriamento)

-

Produção de energia (usinas elétricas, usinas de energia solar)

-

Indústria química (reações químicas, síntese de produtos)

Por outro lado, os ventiladores mais comuns na indústria são axiais ou centrífugos e sua função é deslocar o ar quente em linha reta para fins de refrigeração. No entanto, dependendo da rotação das pás, eles podem funcionar para extração de fumaça, poeira ou correntes de ar quente.

Tanques de armazenamento, tubulações e válvulas

Os tanques são importantes para armazenar produtos finalizados ou transitórios que são necessários para outros processos. Normalmente, o seu enchimento é feito através de sistemas de tubulação que movem o fluido através de bombas.

Para transportar os fluidos de forma segura, é necessário o uso de válvulas de controle para regular o fluxo, pressão, vazão ou outras condições de processo em sistemas de tubulação industriais.

Quadros de distribuição elétrica

Um quadro de distribuição elétrica, também conhecido como quadro de energia ou caixa de distribuição, é um componente fundamental em uma instalação elétrica. A sua principal função é distribuir a energia elétrica de forma segura e eficiente para diferentes circuitos e dispositivos dentro de uma instalação industrial, permitindo controlar o ligamento e desligamento dos diferentes circuitos.

No interior do quadro estão presentes diversos componentes, como disjuntores, fusíveis, contadores de energia e barramentos.

Quais são os possíveis modos de falha dos seus ativos?

Uma falha é qualquer desvio identificável da condição original de funcionamento de um ativo, que se mostra insatisfatório para qualquer usuário específico. Abaixo, destacamos os modos de falhas mais comuns.

Desgaste mecânico

Ocorre quando há fricção entre peças móveis, contaminantes abrasivos e, obviamente, falta de lubrificação. Tudo isso aumenta a fricção, perda de material, degradação das superfícies em contato, redução da eficiência e aumento do risco de falha dos componentes.

Sobreaquecimento

É causado pela fricção excessiva, refrigeração inadequada ou sobrecarga elétrica entre os componentes, levando à redução da eficácia da lubrificação, expansão térmica, desgaste acelerado, deformação de componentes, risco de incêndio e danos elétricos aos ativos.

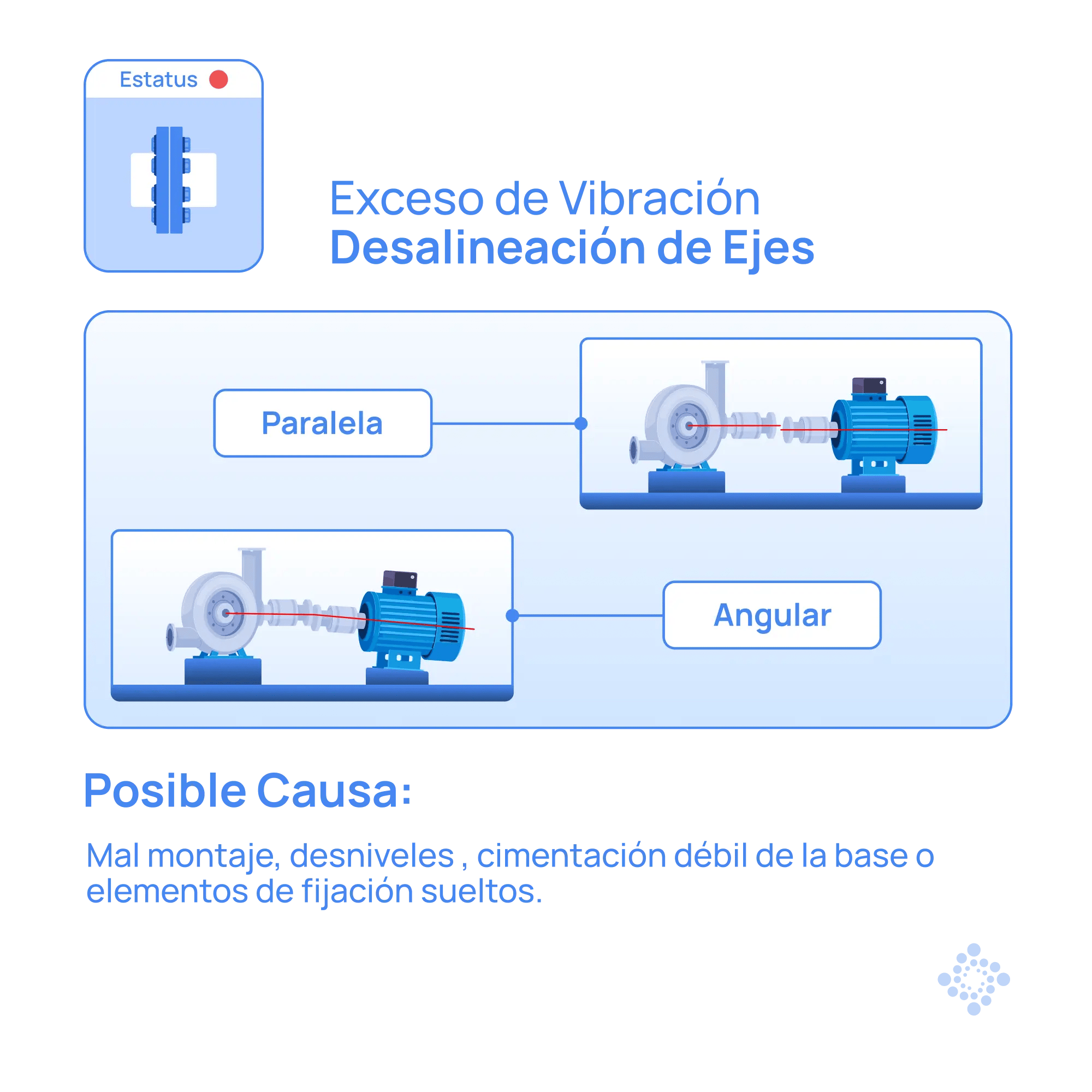

Desalinhamento

Ocorre quando os eixos (tanto o motriz como o acionado) não estão corretamente alinhados de forma paralela ou angular. A causa mais comum é uma instalação incorreta dos equipamentos, assentamento da fundação, pé macio nos apoios ou expansão térmica na estrutura do ativo.

Como consequência, pode ocorrer o desgaste acelerado dos rolamentos, vibração excessiva, aumento do consumo de energia, risco de falha nos selos ou acoplamentos, bem como a deformação nos eixos.

Desequilíbrio

Ocorre quando há uma distribuição desigual da massa em eixos, polias, engrenagens ou qualquer elemento rotativo. Em outras palavras, o desequilíbrio ocorre quando o eixo de inércia da massa não coincide com o eixo de rotação, talvez por defeitos de fabricação ou desgaste.

Se essa falha não for corrigida a tempo, pode gerar vibração excessiva, danos estruturais, desgaste acelerado em rolamentos e selos, bem como aumento do consumo de energia do ativo.

Sobrecarga

Quando as cargas superam as capacidades para as quais o ativo foi projetado, ou quando há mudanças abruptas nos parâmetros de operação, pode ocorrer uma sobrecarga em seus componentes. Isso pode resultar em aumento de temperatura, maior consumo de energia e desgaste acelerado dos componentes internos do equipamento.

Falha elétrica

É uma das falhas que mais frequentemente ocorrem nas fábricas e são responsáveis por causar incêndios, mau funcionamento dos equipamentos, danos em cascata a outros componentes ou ativos, longos períodos de inatividade e um grande risco à segurança.

São causadas por picos de tensão ou corrente, falhas nos isolamentos, bem como falhas no projeto de quadros e circuitos que energizam e servem de proteção para os ativos.

Falhas nas engrenagens

Fadiga, picadas nos dentes, desgaste, sobrecarga, corrosão, lubrificação insuficiente e montagem inadequada são as causas das falhas nas engrenagens. Como consequência, ocorre aumento do atrito, perda de transmissão de torque, danos aos dentes da engrenagem, ruído, mau funcionamento do equipamento, bem como o risco de falha catastrófica.

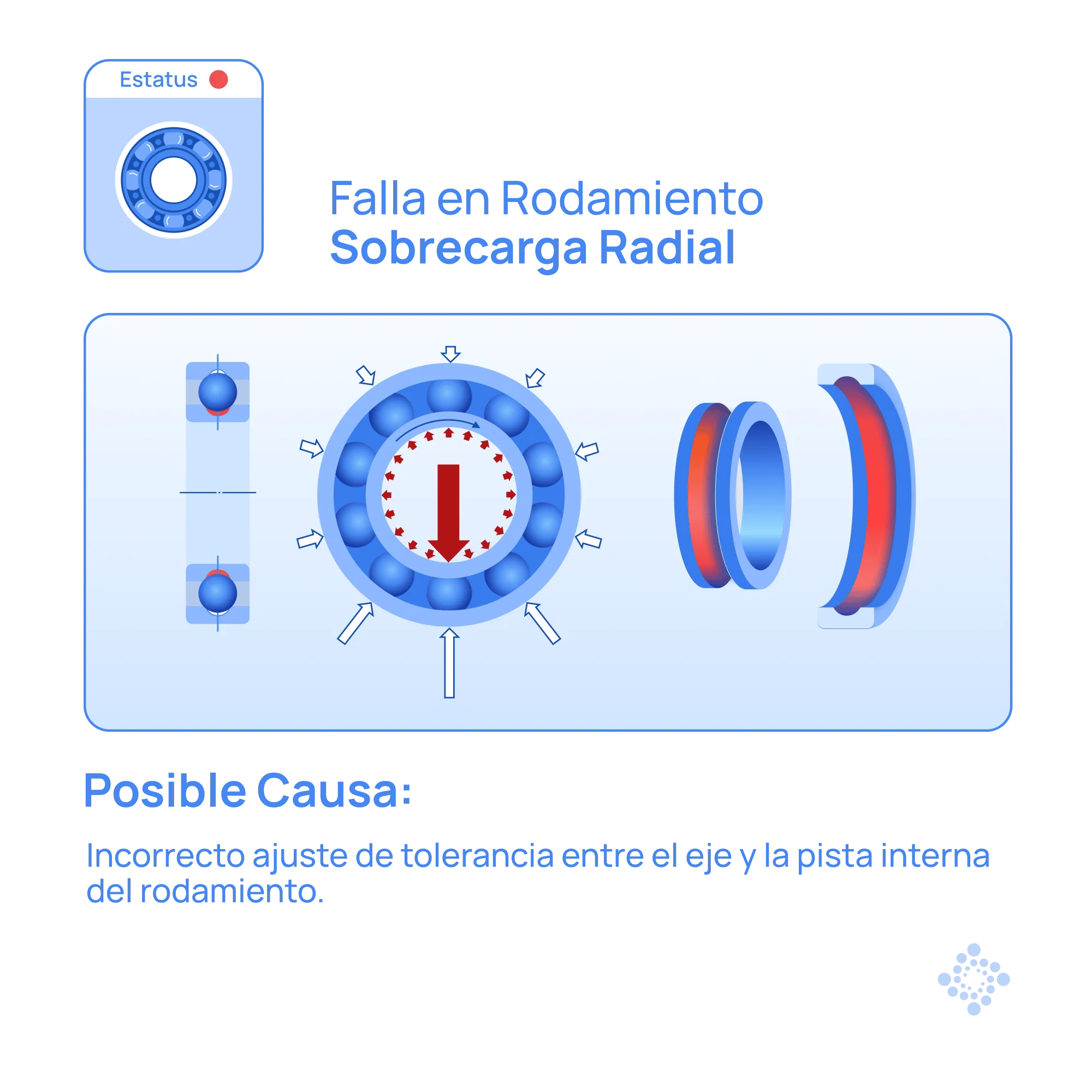

Falhas nos rolamentos

Os rolamentos são um dos componentes mais sensíveis nas máquinas. São compostos por pistas e elementos rolantes que devem girar livremente e sem fricção entre si. Falhas em sua lubrificação, seleção e montagem incorretas, bem como desalinhamento, desequilíbrio e sobrecarga nos eixos, podem provocar aumento do atrito, superaquecimento, vibração, perda de rotação e risco de danos secundários a outros componentes.

Também é classificada como uma das falhas que ocorrem com mais frequência em motores elétricos, bombas e compressores, onde substituir este componente gera longos períodos de inatividade.

Cavitação

Esta falha ocorre exclusivamente em equipamentos como bombas centrífugas, válvulas de controle, sistemas de HVAC (aquecimento, ventilação e ar condicionado) ou trocadores de calor.

Ela ocorre quando a pressão do líquido cai abaixo de sua pressão de vapor, causando a formação de bolhas de vapor no líquido. Essas bolhas podem colapsar rapidamente quando o líquido retorna a uma área de alta pressão, gerando impactos violentos contra as superfícies circundantes.

A cavitação é normalmente causada por altura de sucção insuficiente em bombas, velocidades de fluxo muito altas, mudanças abruptas de pressão, temperaturas extremas, impurezas no fluido ou má criação dos equipamentos.

Ressonância

Quando as frequências naturais das máquinas coincidem com as frequências de excitação externa, estamos diante do fenômeno da ressonância, que basicamente gera uma amplificação indesejada das vibrações. Isso ocorre com frequência em componentes como eixos, componentes rotativos ou estruturas.

O FMEA como método de melhoria contínua na manutenção

O FMEA como método de melhoria continua na manutenção

A Análise de Modo e Efeito de Falha se baseia em dois aspectos:

Modos de Falha: se refere às formas ou modos em que algo pode falhar. As falhas são qualquer tipo de erros ou defeitos, especialmente aqueles que afetam o cliente, e podem ser potenciais ou reais.

Análise de Efeitos: se refere ao estudo das consequências dessas falhas.

Nessa análise, as falhas são priorizadas com base na gravidade das suas consequências, na frequência com que ocorrem e na facilidade com que podem ser detectadas, para então tomar medidas que ajudem a eliminar ou reduzir as falhas, começando pelas mais prioritárias.

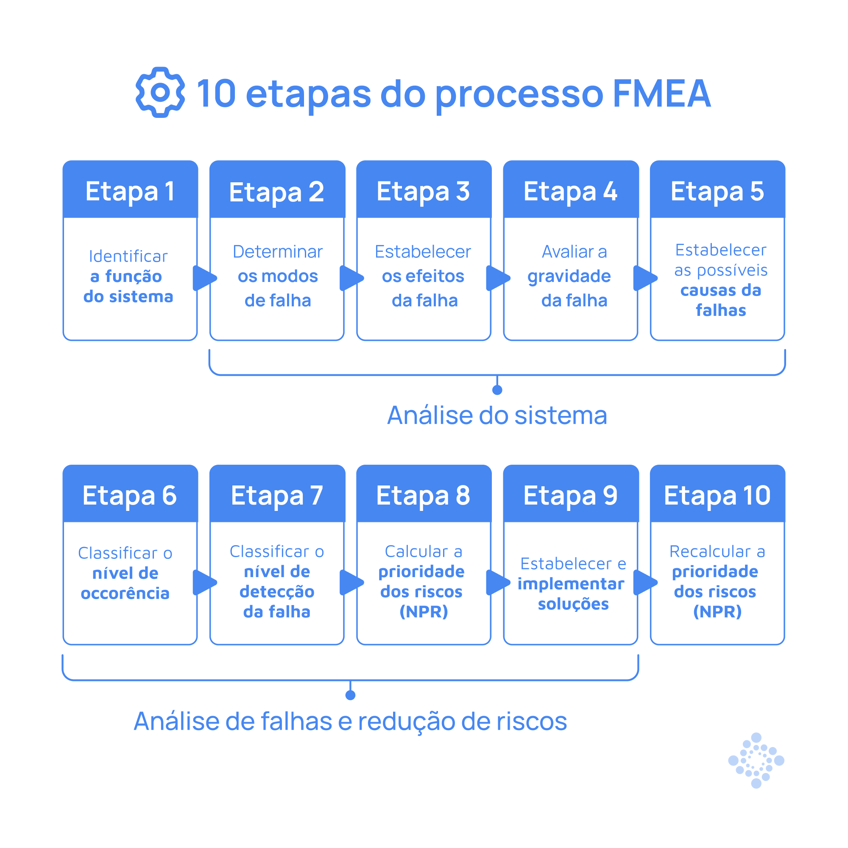

Como podemos implementar a metodologia FMEA?

Antes de implementar a metodologia de Análise de Modo e Efeito de Falha (FMEA), é necessário formar uma equipe multidisciplinar com um líder e pessoas que tenham conhecimento prático e ampla experiência sobre o sistema ou equipamento a ser estudado.

1. Identificar a função do sistema ou ativo

Nesse primeiro passo, é importante compreender a função do sistema a ser analisado e estabelecer os limites para o seu estudo, já que muitos sistemas podem ser complexos e, portanto, devem ser delimitados corretamente. Além disso, é necessário definir os objetivos do FMEA, como melhorar a confiabilidade, a segurança ou a qualidade do sistema.

2. Determinar os modos de falha

Os modos de falha em sistemas podem se apresentar de três maneiras distintas:

Falha do componente: representa uma degradação total ou parcial em um ou mais componentes do sistema, resultando em uma diminuição significativa ou completa da funcionalidade.

Observação da falha: implica na identificação de sinais ou indícios que sugerem a possibilidade de falha de um componente ou sistema em um futuro próximo, mesmo que ainda não tenha ocorrido uma parada operacional.

Falhas de desempenho: quando o desempenho ou funcionamento do equipamento se desvia consideravelmente dos parâmetros previamente estabelecidos, pode ser considerado como um estado de falha, pois não atende às expectativas e especificações necessárias.

3. Estabelecer os efeitos potenciais de uma falha

Os efeitos potenciais decorrentes dessas falhas devem ser analisados em profundidade, em relação a fatores importantes como tempo de inatividade, geração de resíduos e questões relacionadas à segurança operacional.

4. Avaliar a gravidade da falha

A classificação deve ser estabelecida para cada efeito listado, variando de 0 a 10, sendo os efeitos mais graves aqueles que possuem a classificação mais alta (normalmente 9 e 10). Além disso, a análise deve começar com a função do subsistema que afetará a segurança, regulamentações governamentais e tempo de inatividade do equipamento.

5. Estabelecer as possíveis causas da falha

Identifique as causas de primeiro nível que causarão o modo de falha. Os dados para o desenvolvimento das possíveis causas de falha podem ser obtidos de registros de falhas, dados de garantia, relatórios de problemas (coisas que deram errado, coisas que deram certo), relatórios de intervenções e histórico de ordens de trabalho.

6. Classificar o nível de ocorrência

A ocorrência é a classificação correspondente à probabilidade do modo de falha ocorrer dentro de um período de tempo determinado. Devem ser considerados os seguintes aspectos ao desenvolver as classificações de ocorrência:

-

Cada causa listada requer uma classificação de ocorrência. A classificação varia de 0 a 10.

-

Podem ser utilizados controles que evitarão ou minimizarão a probabilidade de ocorrência da causa da falha, mas não devem ser utilizados para estimar a classificação de ocorrência.

-

Os dados para estabelecer as classificações de ocorrência podem ser obtidos das ordens de trabalho, indicadores como MTBF, registros de falhas e de manutenção.

7. Classificar o nível de detecção da falha

A classificação de detecção é o método utilizado para avaliar a eficácia do controle atual para detectar o modo de falha potencial ou a causa. A escala para classificar esses métodos é baseada em uma escala de 1 a 10.

Os controles são descritos como elementos capazes de detectar o modo de falha ou as causas da falha, podendo ser controles de design ou de processo.

Um controle de design é baseado em testes ou outros mecanismos utilizados durante a fase de design para detectar falhas. Por outro lado, os controles de processo são utilizados para alertar o pessoal da planta de que ocorreu uma falha. Como exemplo, podemos citar o Fracttal Sense como um controle de processo.

8. Calcular o número de prioridade dos riscos (NPR)

O NPR é um método utilizado pela equipe de FMEA para classificar os diferentes modos de falha do equipamento. Essa classificação permite que a equipe aborde a probabilidade mais alta de falha e a elimine o mais rápido possível.

As classificações e os NPR em si não têm valor ou significado. Devem ser usados apenas para priorizar a fraqueza potencial do projeto da máquina (modo de falha) para considerar possíveis ações de projeto para eliminá-las ou torná-las passíveis de manutenção.

O cálculo é um produto da gravidade (G), ocorrência (O) e detecção (D) da falha.

9. Estabelecer e implementar as ações recomendadas

Cada valor de NPR deve ter uma ação recomendada, listada no quadro do FMEA, e projetada para reduzir as pontuações de gravidade, ocorrência e detecção.

Quando um modo de falha/causa tem uma classificação de gravidade de 9 ou 10, a ação recomendada deve ser considerada antes da liberação de engenharia para eliminar preocupações de segurança.

Neste passo, também é importante registrar a pessoa, departamento e data de conclusão da ação recomendada, bem como sua documentação. O FMEA é um documento vivo e deve refletir as últimas ações de melhoria ou projeto.

10. Recalcular o NPR

No último passo do FMEA, o cálculo da gravidade, ocorrência e detecção da falha deve ser recalculado após a implementação das ações recomendadas.

Lembre-se sempre que apenas uma mudança no design pode alterar a Gravidade. A Ocorrência pode mudar através de uma mudança no design e/ou um sistema redundante. A Detecção pode mudar através de uma mudança no design e/ou um melhor teste ou controle de design.

Se houver mudanças, o novo NPR deve ser avaliado para determinar se são necessárias ações de design adicionais.

Vantagens da aplicação contínua do FMEA?

Sem dúvida, ajudará o seu departamento de manutenção a melhorar significativamente a confiabilidade dos ativos, mas mais importante ainda, garantir que os processos de produção e manutenção sejam seguros para todos os trabalhadores. No FMEA, os critérios de segurança devem ser levados muito a sério.

Através desta análise, você determinará se os seus métodos de detecção de falhas são eficazes. Se for necessário melhorar alguns pontos de alerta em seus sistemas, você pode contar com o Fracttal One como o seu aliado para monitorar os parâmetros críticos dos seus equipamentos, documentar falhas, bem como documentar ações corretivas e/ou preventivas.