O que você encontrará neste artigo?

- O que são os silos de dados e por que eles ocorrem?

- Silos de dados na manutenção industrial: desafios específicos e soluções

- Benefícios da integração de dados na manutenção industrial

- Integrando informações com um CMMS.

É comum que as equipes de trabalho nas organizações gerenciem diferentes tipos de dados e informações. Independentemente da empresa, produto ou serviço, cada área se especializa em seus objetivos específicos desde o primeiro dia de operações.

Quando o fluxo de informações de cada área é apoiado pela tecnologia, percebemos que essas especializações se aproximam cada vez mais. Por exemplo, a área de vendas utiliza um software especializado, diferente do utilizado pela área de logística, e assim por diante. Esses isolamentos naturais da dinâmica empresarial representam um risco para a eficiência das operações quando saem de controle e se tornam o oposto de um ambiente colaborativo.

O que são os silos de dados e por que eles ocorrem?

Essas "bolhas" são conhecidas como silos de informação ou silos de dados. Chamamos de silos porque, assim como os silos industriais separam o grão do restante das matérias-primas, esses silos separam os dados entre as equipes de trabalho e seus respectivos softwares.

O isolamento ocorre quando os dados gerenciados por uma área, mesmo sendo úteis para outras áreas da empresa, não são transmitidos corretamente ou com fluidez. Às vezes, nem mesmo se conhece ou transmite essas informações que são de interesse comum.

Causas e identificação dos silos

Vários fatores influenciam nisso: incompatibilidade entre diferentes softwares da organização, trabalho remoto que não consegue replicar as dinâmicas presenciais, equipes de trabalho muito concentradas em seus objetivos específicos, mas que negligenciam os objetivos gerais, registros com excesso de informações em cada área ou departamento, entre outras causas secundárias.

Infelizmente, essa fragmentação da informação é identificada quando certos grupos de dados e tempos são urgentes. É exatamente aí que descobrimos que a informação não flui adequadamente, ou que não está centralizada o suficiente.

Imediatamente, os membros da equipe não sabem onde encontrar as informações corretas, ou precisam procurá-las em vários lugares para encontrar os dados adequados. Também há perda de precisão nos dados e percebe-se uma falta de transparência no desempenho de outras áreas ou departamentos da empresa.

A ameaça dos silos de dados no ambiente empresarial e suas consequências

Tudo isso acarreta uma série de efeitos indesejados que afetam as operações da empresa e, pior ainda, as relações pessoais entre os colaboradores.

As principais desvantagens são:

- Desperdício de recursos em relação à duplicação ou superprodução de dados, os quais precisam ser armazenados.

- Atrasos na análise de informações e tomada de decisões.

- Perda de credibilidade devido a dados imprecisos.

- Menor colaboração e comunicação entre áreas.

Embora esses problemas sejam transversais a todas as indústrias ou verticais, nos deteremos no setor industrial, onde são particularmente prejudiciais.

Silos de dados na manutenção industrial: desafios específicos e soluções

Na indústria, um dos principais problemas a serem resolvidos é o das paradas de produção involuntárias, também conhecidas como tempo de inatividade. Geralmente, as associamos a incidentes em algum dos ativos da cadeia de produção, embora nem sempre esse seja o motivo. Na verdade, após uma análise de causa-raiz, a falta de comunicação é uma das razões mais importantes e frequentes para esses imprevistos.

Um obstáculo para a eficiência operacional

Em algumas ocasiões, a linha de produção para devido à falta de matéria-prima, ou porque um incidente ou ajuste fácil de corrigir não é tratado a tempo. Também pode acontecer que, durante uma manutenção preventiva, após uma parada planejada, a linha de produção não retorne à sua condição nominal de operação devido ao atraso ou falta de comunicação entre o responsável pela manutenção e o responsável pela produção.

Infere-se que todas essas interrupções operacionais não são estritamente técnicas, mas derivam dos silos de dados. E neste caso industrial, além dos prejuízos já descritos, as perdas econômicas são mais evidentes e substanciais.

A particularidade da manutenção industrial

No que diz respeito à Manutenção como disciplina, sua dimensão técnica é apenas uma das perspectivas para compreendê-la. Além disso, a manutenção também trata da interoperabilidade, ou seja, da transmissão eficaz de dados e informações entre máquina-máquina, máquina-humano e humano-humano.

Graças aos avanços em instrumentação e controle, eletrônica e software, agora é possível monitorar cada um dos ativos e infraestrutura envolvidos nas operações. Os dados são transmitidos dos ativos, via IoT, para uma plataforma que centraliza e organiza as informações de Manutenção.

Esta solução é um CMMS, responsável por receber os dados de Manutenção em tempo real, incluindo o planejamento de tarefas, ordens de trabalho, solicitações não planejadas, custos e estoques nos armazéns, gestão de talentos humanos, painéis de controle com indicadores quantitativos, entre muitos outros benefícios adicionais.

No entanto, mesmo com todas essas enormes vantagens, ainda podemos experimentar silos de informações. Principalmente quando não há comunicação ou compatibilidade entre os softwares da empresa.

Benefícios da integração de dados na manutenção industrial

Para mitigar esse problema, é conveniente implementar projetos de integração entre softwares, independentemente de estarem on-premise (instalados no computador pessoal ou no servidor) ou na nuvem. O principal é evitar a transcrição de dados entre softwares, minimizando os silos, bem como os atrasos, erros ou omissões.

Foi comprovado que dar esse passo consolida a cultura organizacional em termos de transformação digital: os processos são simplificados e os custos das operações são reduzidos. O conhecimento interno das equipes de trabalho é mais confiável, sem mencionar que um fluxo constante de informações minimiza as paradas de produção ou interrupções na prestação de serviços.

Felizmente, o desenvolvimento das integrações vem evoluindo há vários anos na indústria. A tendência tem convergido para uma padronização de dados, processos e interfaces humano-máquina. No caso das integrações de software, já contamos com uma convenção para estabelecer pontes entre uma aplicação e outra; por exemplo, entre o CMMS e o ERP da empresa.

Gestão integral de dados na manutenção industrial

Para eliminar os silos de dados entre o CMMS e qualquer outro software, é necessário conectar módulos específicos de ambos os softwares.

É necessário definir meticulosamente quais são os processos que queremos automatizar e como será especificamente esse fluxo de dados. Elaborar fluxogramas para explicitar passo a passo quais são as condições e ativadores das informações que desejamos emitir e/ou receber.

Devemos observar se em nossos fluxos de informação existem aplicativos móveis, dados provenientes de sensores ou de uma pessoa. Observemos também se o fluxo será unidirecional ou bidirecional, assíncrono ou em tempo real. Todos esses fatores são importantes.

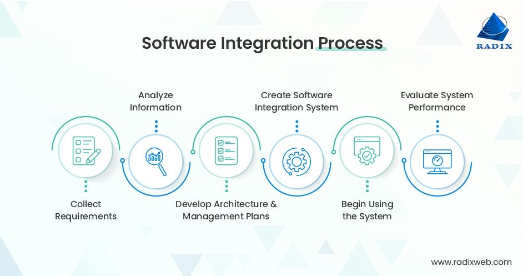

*replicar en diseño esta infografía.*

Integrando informações com um software CMMS

Quando o CMMS em questão é o Fracttal, podemos afirmar claramente que a flexibilidade é um dos grandes benefícios desse tipo de integração software e SAP.

Em primeiro lugar, o Fracttal conta com vários anos de experiência integrando-se a vários ERPs, sendo o SAP o mais solicitado pelos usuários. A continuidade e o sucesso desses projetos fizeram dele um Parceiro Silver na SAP Store. Além disso, temos o desenvolvimento de nossa ferramenta de integrações, o Fracttal Hub.

Quais processos você pode integrar com o SAP?

Se você deseja centralizar e obter controle completo de sua gestão de manutenção, a integração SAP - Fracttal atualizará automaticamente todas as informações de seus armazéns e ordens de compra, prevenindo assim a perda de informações entre plataformas.

Você pode integrar os seguintes processos:

- Replicar no Fracttal as informações sobre peças de reposição ou componentes (estoque, custos, novas peças) que estão em seu ERP;

- Criar requisições de material em seu ERP, de acordo com as peças de reposição solicitadas pelo técnico em uma OS no Fracttal;

- Atualizar a quantidade entregue no Fracttal, em relação à quantidade de itens que realmente foram entregues pelo seu ERP ao técnico;

- Criar solicitações de devolução em seu ERP, com os itens que não foram utilizados dos recursos entregues.

A gestão das operações de manutenção, bem como de OTs, recursos humanos, ativos e equipamentos, pode ser realizada diretamente dentro do Fracttal.

Quais processos você pode integrar com o SAP PM?

Do Fracttal, recomendamos a integração de suas soluções de software, especialmente se se tratar de um CMMS. As implementações estão cada vez mais simples e padronizadas, então não será necessário profissionais especializados para obtê-las.

De fato, com o Fracttal Hub, qualquer usuário, sem experiência em programação, pode conectar o Fracttal One a qualquer programa, ERP ou aplicativo na nuvem; tudo isso em poucos cliques e com uma metodologia low-code.

Se você estiver interessado nesta integração e seus benefícios, agende uma demonstração conosco. Daremos mais informações sobre os requisitos e responderemos às suas dúvidas.