SOBANE, originalmente concebida para a gestão de riscos ocupacionais, é uma estratégia iterativa que enfatiza uma abordagem gradual para a resolução de problemas. Quando aplicada à manutenção, a SOBANE facilita a alocação eficiente de recursos, a identificação precoce de defeitos e intervenções precisas.

O que significa SOBANE?

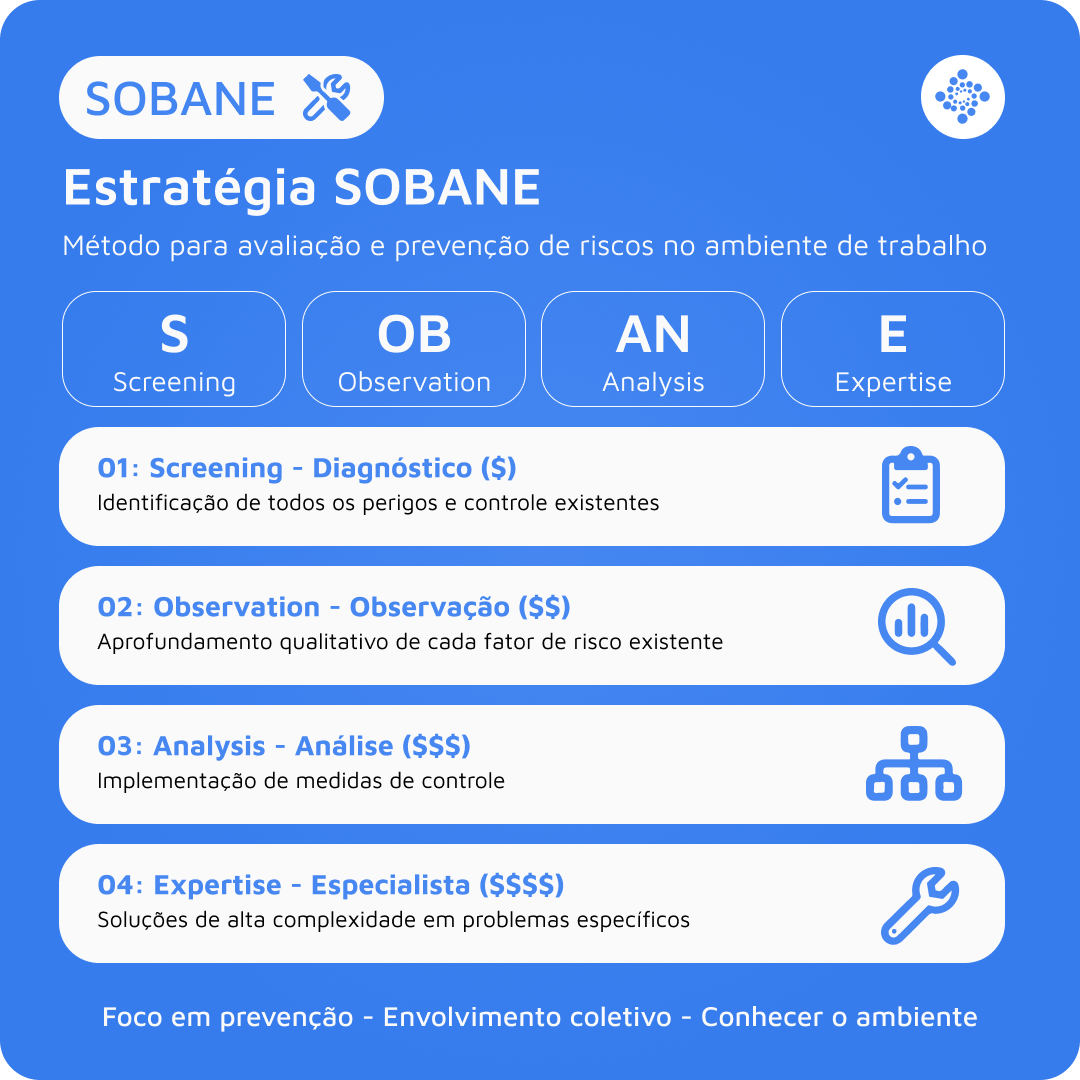

A SOBANE (Screening, Observation, Analysis, Expertise) é uma ferramenta utilizada para analisar, avaliar e gerenciar os riscos ocupacionais relacionados aos ambientes e processos de trabalho. A SOBANE propõe um protocolo de ações focado na prevenção de acidentes dos trabalhadores.

A SOBANE propõe uma metodologia para a gestão do risco, estruturada em quatro etapas com níveis de complexidade crescentes entre elas.

Diagnóstico (Screening)

O objetivo é identificar e abordar riscos evidentes e iminentes, garantindo a funcionalidade contínua das máquinas e sistemas.

Implicações técnicas na manutenção

-

Avaliações sensoriais: Os técnicos utilizam os sentidos básicos (audição, visão, tato) para identificar anomalias como ruídos incomuns nas máquinas, vazamentos visíveis ou calor excessivo.

-

Ferramentas de diagnóstico rápido: Dispositivos como medidores de pinça para verificar a corrente, termômetros simples para detectar pontos quentes ou inspeções visuais básicas com boroscópios.

-

Coleta inicial de dados: Recolhimento de métricas de dados em tempo real para comparação de base, como RPM do motor, níveis de fluido e leituras de pressão.

-

Priorização de riscos: Máquinas ou sistemas que mostram sinais evidentes de mau funcionamento são etiquetados para uma avaliação mais aprofundada nas etapas seguintes.

Observação (Observation)

O objetivo é realizar uma inspeção meticulosa para discernir problemas menos evidentes e recolher dados qualitativos sobre o desempenho das máquinas.

Implicações técnicas na manutenção

-

Ferramentas de inspeção avançadas: Uso de dispositivos como analisadores de vibrações, câmeras avançadas de imagem térmica ou detectores ultrassônicos.

-

Monitoramento de processos: Revisão das máquinas enquanto estão em funcionamento, para observar qualquer desvio de desempenho em relação aos padrões.

-

Revisão de dados históricos: Comparação de métricas de desempenho atuais com dados históricos para identificar mudanças ou tendências graduais que possam indicar problemas emergentes.

-

Listas de verificação estruturadas: A implementação de protocolos de observação padronizados assegura uniformidade na coleta de dados e minimiza erros humanos.

Análise (Analysis)

O objetivo é examinar profundamente os dados coletados e diagnosticar as causas raiz subjacentes por trás dos problemas identificados.

Implicações técnicas na manutenção

-

Análise de Causa Raiz (ACR): Metodologias estruturadas como diagramas de Ishikawa ou a técnica dos 5 "Por quê?" para rastrear a origem de um problema.

-

Análise de dados: Uso de ferramentas de software para analisar grandes conjuntos de dados, possivelmente de sensores IoT, para determinar padrões ou anomalias.

-

Modelagem Preditiva: Uso de dados históricos para prever possíveis falhas futuras ou estimar a vida útil restante de um ativo.

Intervenção Especializada (Expertise)

O objetivo é realizar intervenções especializadas para problemas particularmente complexos, garantindo uma resolução efetiva.

Implicações técnicas na manutenção

-

Consultas de especialistas: Participação de especialistas externos com experiência específica que pode não estar disponível internamente.

-

Reparos avançados: Para problemas profundamente enraizados, a maquinaria pode exigir técnicas de reparo avançadas ou a integração de componentes aprimorados.

-

Integração tecnológica: Implementação de tecnologias ou sistemas de última geração para reduzir problemas recorrentes ou melhorar o desempenho das máquinas.

-

Treinamento e aprimoramento de habilidades: Reconhecendo que os problemas nos equipamentos podem derivar de erros do operador, é importante realizar sessões de treinamento direcionadas para melhorar as habilidades dos trabalhadores.

Incorporar a estratégia SOBANE na gestão da manutenção fornece uma abordagem estruturada para reduzir defeitos e melhorar as condições de operação dos ativos.

Essa estratégia enfatiza o valor da detecção precoce, intervenção em camadas e especialização, garantindo que os ativos permaneçam operacionais, eficientes e seguros. À medida que as indústrias evoluem e as máquinas se tornam mais complexas, estratégias como a SOBANE continuarão sendo indispensáveis para assegurar que os esforços de manutenção sejam precisos, oportunos e eficazes.