A gestão de estoque também conhecida como "Just in Time (JIT)" é uma estratégia onde os estoque da manutenção recebem a quantidade exata de peças. O objetivo é que as empresas mantenham pouco ou nenhum excedente de material.

Esta estratégia resolve um problema comum na gestão da manutenção que envolve o gasto excessivo e desnecessário de materiais. Para que este sistema seja bem-sucedido, é importante ter uma comunicação constante entre a gestão e os fornecedores. Além disso, é necessário um software eficiente para ter controle total do estoque.

Just in time - uma breve história

A gestão de estoque "Just in Time (JIT)" tem suas raízes na década de 70, quando Taiichi Ohno, engenheiro da Toyota, desenvolveu como estratégias aos desafios econômicos enfrentados pelo Japão após a Segunda Guerra Mundial. Naquele período de reconstrução, as empresas japonesas buscavam revitalizar suas economias de forma eficiente e sem incorrer em grandes gastos.

A visão por trás do JIT era revolucionária, pois ajudaria a minimizar ao máximo os níveis de estoque para reduzir custos e melhorar a eficiência operacional. Taiichi Ohno e sua equipe na Toyota enfrentaram o desafio de encontrar uma abordagem que permitisse manter a produção sem acumular grandes quantidades de estoque, o que tradicionalmente era considerado necessário para garantir a continuidade das operações.

A estratégia JIT da Toyota envolvia receber os materiais exatamente quando eram necessários no processo de produção, evitando assim o acúmulo de estoque não utilizado. Isso não apenas reduziu significativamente os custos, mas também melhorou a eficiência ao eliminar o desperdício associado ao excesso de estoque. Com o passar do tempo, essa metodologia ultrapassou fronteiras e é usada em diversos contextos industriais até os dias de hoje.

Como implementar um processo JIT no estoque?

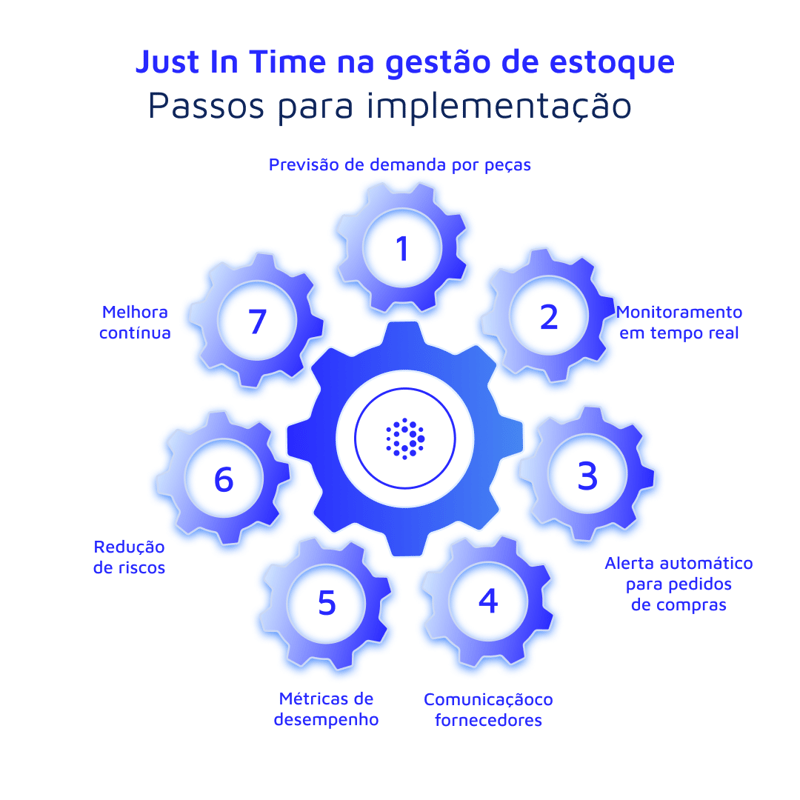

Após resumir brevemente o que implica implementar a filosofia JIT na gestão de estoque, é hora de detalhar os possíveis passos que os gestores de manutenção podem seguir para melhorar a eficiência de seus estoques, reduzir custos e minimizar desperdícios.

1. Prever demandas por peças

Neste primeiro passo, é necessário analisar os dados das ordens de serviço e tendências de falhas para prever a demanda futura desses itens. Também é importante considerar a sazonalidade dos processos e os padrões de uso dos equipamentos.

2. Monitoramento em tempo real

Uma vez definida a demanda das peças, é hora de implementar um sistema para monitorar os níveis de estoque em tempo real. Isso permite apontar quantos e quais itens do estoque foram usados nas ordens de trabalho executadas. Além disso, um sistema de gestão de estoque permite estabelecer os máximos e mínimos para cada uma das peças.

3. Alertas automáticos para pedidos de compra

Estabeleça gatilhos para iniciar os pedidos de peças com base em limites predefinidos no sistema de gestão de estoque. Esses gatilhos podem incluir níveis mínimos de estoque, pontos de reposição ou eventos de manutenção programados.

4. Comunicação com os fornecedores

Nesta etapa, é essencial manter os canais de comunicação abertos com os fornecedores confiáveis. Além disso, promover uma colaboração eficiente entre as equipes de manutenção e o departamento de compras ou aquisições é de extrema ajuda.

5. Métricas de desempenho

É importante definir os indicadores-chave de desempenho (KPIs) para medir a eficácia do processo JIT. Monitorar métricas como tempo de atendimento de pedidos, taxas de esgotamento de estoque e custos totais de estoque é fundamental nesta etapa.

6. Redução de riscos

Mesmo com a melhor comunicação, tecnologia e infraestrutura, é importante elaborar planos de contingência para possíveis interrupções na cadeia de suprimentos que possam causar longos períodos de inatividade dos equipamentos por falta de peças. Portanto, é fundamental considerar a diversificação de fornecedores e estabelecer fontes alternativas para reduzir riscos.

7. Melhoria contínua

Como último passo, é crucial revisar e aprimorar regularmente o processo JIT com base nos resultados das métricas de desempenho e nos feedbacks sobre erros ou possíveis melhorias fornecidos pelas pessoas envolvidas. Identificar oportunidades de melhoria e implementar alterações conforme necessário garante que o ciclo permaneça eficiente.

Vantagens e desvantagens do JIT

Benefícios

Redução de desperdícios: Com o JIT, é possível eliminar o excesso de estoque e o armazenamento excessivo de peças, que podem ser caras e ocupar muito espaço. Além disso, você pode reduzir as perdas com as peças defeituosas ou desnecessárias.

Aumento da produtividade: A técnica JIT reduz o tempo e os recursos necessários para realizar as atividades de manutenção, aumentando a disponibilidade das peças no momento necessário. Isso possibilita uma redução significativa nos custos de inatividade, otimizando a rentabilidade das operações.

Criação de flexibilidade: Fazer pedidos de compras com menos frequência oferece a flexibilidade necessária na gestão de estoque, permitindo ajustar o consumo de peças de acordo com as rotinas de manutenção e as atividades programadas no futuro. Em outras palavras, possibilita se adaptar a mudanças na demanda ou nos requisitos de manutenção de forma mais eficiente.

Desvantagens

Interrupções na cadeia de suprimentos: Neste caso, a confiabilidade do fornecedor é muito importante. Se as entregas forem interrompidas por algum motivo, as atividades de manutenção podem ser atrasadas. Como solução, é recomendável ter vários fornecedores disponíveis para um único item ou peças dentro do estoque.

Erros no planejamento e previsão de demanda: Erros de planejamento levam a subestimar a demanda ou não prever possíveis contingências, resultando em atrasos na realização das atividades de manutenção. O JIT requer uma execução precisa e uma gestão cuidadosa para evitar situações indesejadas.

Custos associados a remessas urgentes: Em situações de emergência ou necessidades inesperadas, pode haver custos adicionais associados a remessas rápidas e urgentes para obter peças a tempo. Esses custos podem contrabalançar parte dos benefícios do JIT.

Importância de um software de gestão de estoque

A implementação da metodologia Just In Time para o monitoramento de estoque é significativamente simplificada com o uso do módulo de armazéns do Fracttal One, que permite que os gestores de manutenção registrem facilmente os itens juntamente com os seus fornecedores e os dados de contato. Além disso, facilita o estabelecimento de limites máximos e mínimos para cada item, de acordo com sua frequência de uso nas atividades de manutenção.

A junção com os outros módulos do Fracttal One garante uma gestão abrangente do estoque. No módulo de armazéns, os itens usados nas ordens de serviço executadas são registrados, proporcionando uma visibilidade precisa do uso de peças armazenadas. Além disso, a disponibilidade futura de peças é antecipada por meio das OS planejadas.

A junção com os outros módulos do Fracttal One garante uma gestão abrangente do estoque. No módulo de armazéns, os itens usados nas ordens de serviço executadas são registrados, proporcionando uma visibilidade precisa do uso de peças armazenadas. Além disso, a disponibilidade futura de peças é antecipada por meio das OS planejadas.

Essa integração eficiente e a funcionalidade do módulo de armazéns facilitam uma gestão otimizada e proativa do estoque, contribuindo para o sucesso da estratégia Just In Time no campo da manutenção.