CMMS com IA

Integrações

Casos de sucesso

Blog

Recursos

Ferramentas e calculadoras práticas

Recursos gratuitos para fazer download

Guias e conceitos de manutenção

Webinars ao vivo e gravações

Conceitos técnicos e aplicados à manutenção

Centro de Ajuda

Metodologia Lean na Manutenção

A metodologia Lean é uma abordagem sistemática para a melhoria de processos que visa maximizar o valor para o cliente, ao mesmo tempo em que minimiza o desperdício e as ineficiências. É enfatizada a melhoria contínua, a participação dos funcionários e a eliminação de atividades que não agregam valor para criar organizações mais eficientes e eficazes.

Essencialmente, a metodologia Lean concentra-se em fornecer valor aos clientes, otimizar os processos e promover uma cultura de melhoria contínua em toda a organização.

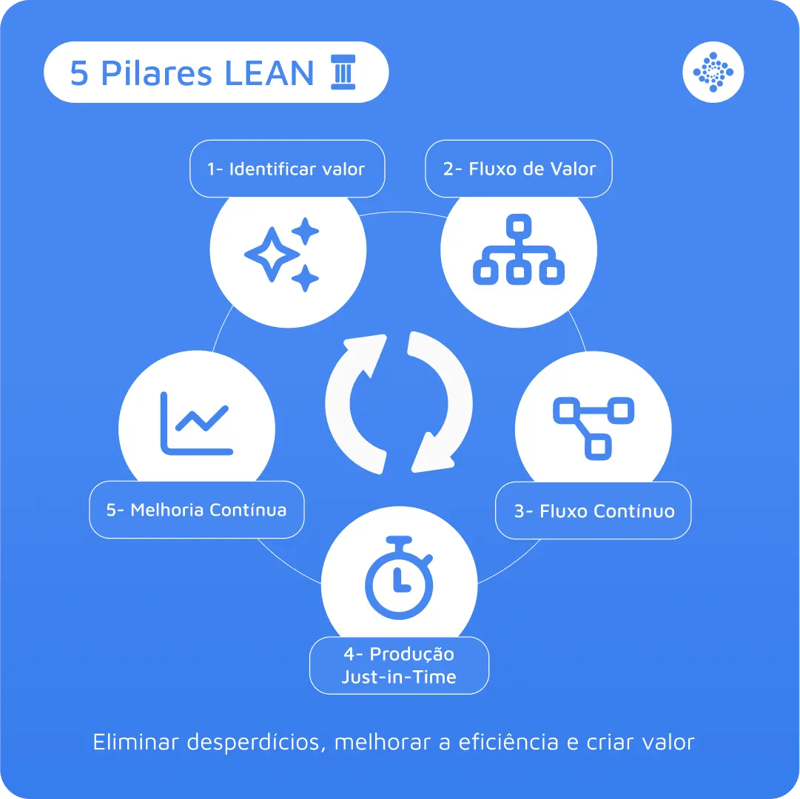

Quais são os pilares da Metodologia Lean?

Os pilares fundamentais da metodologia Lean são os seguintes:

- Valor: O primeiro pilar concentra-se em compreender e atender às necessidades e preferências do cliente. Busca-se identificar quais atividades e características são percebidas como valiosas pelo cliente e concentra-se em fornecer esse valor de maneira eficaz.

- Fluxo de Valor: Este pilar envolve mapear e compreender completamente o fluxo completo de atividades envolvidas na criação de um produto ou serviço, desde o início até o fim. Busca-se identificar e eliminar qualquer tipo de desperdício ou atividade que não agregue valor, otimizando assim o fluxo de trabalho.

- Fluxo Contínuo: Este pilar está relacionado à criação de um fluxo de trabalho contínuo e sem interrupções. Busca-se eliminar barreiras e gargalos que possam gerar atrasos ou interrupções no processo. O objetivo é permitir que o trabalho flua suavemente e de maneira eficiente.

- Produção Just-in-Time: Este pilar é baseado em produzir ou entregar produtos ou serviços no momento exato em que são necessários, evitando tanto o excesso de estoque quanto a escassez. Busca-se sincronizar a produção com a demanda real, o que ajuda a reduzir custos e melhorar a eficiência.

- Melhoria Contínua: A melhoria contínua pode ser alcançada com a ajuda de métodos como o ciclo PDCA (Plan-Do-Check-Act), mas é mais uma mentalidade que deve ser inspirada em sua equipe. A metodologia Lean concentra-se na melhoria contínua em todos os níveis da organização, incentivando os funcionários a identificar e resolver problemas, fazer melhorias incrementais e buscar oportunidades para otimizar constantemente os processos. A melhoria contínua é fundamental para manter a eficiência e a qualidade ao longo do tempo.

Esses pilares formam a base da metodologia Lean e são usados como princípios orientadores para eliminar desperdícios, melhorar a eficiência e criar valor para os clientes.

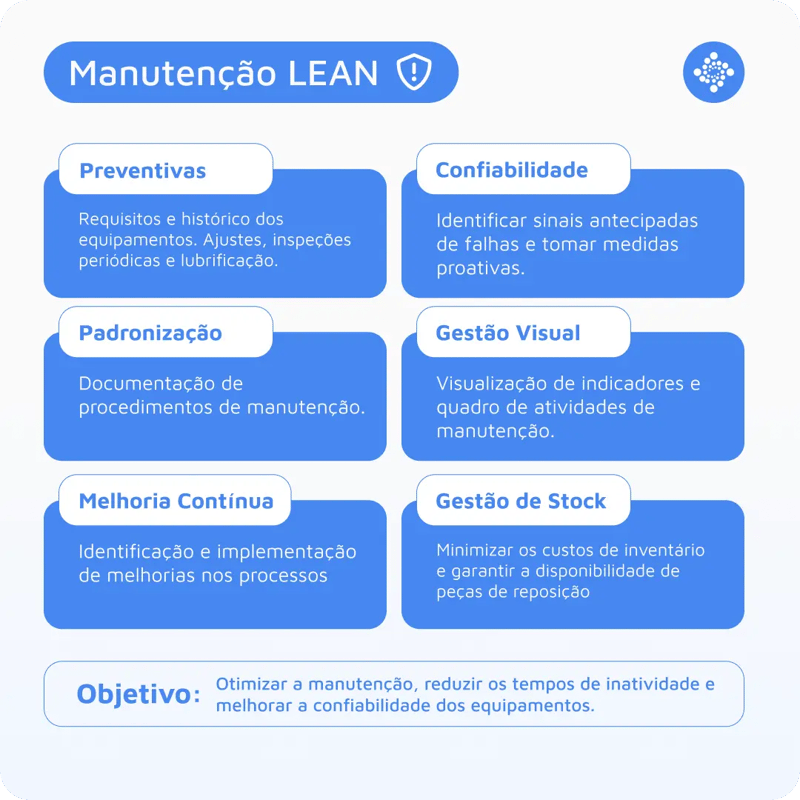

E se aplicarmos a Metodologia Lean na manutenção?

Quando a metodologia Lean é aplicada à manutenção industrial, o foco está na otimização dos processos de manutenção, redução do tempo de inatividade e melhoria da efetividade geral dos equipamentos. O objetivo é garantir que as atividades de manutenção sejam realizadas de forma eficiente, que os recursos sejam utilizados de maneira efetiva e que os equipamentos sejam confiáveis e estejam disponíveis para a produção.

Aqui estão alguns aspectos-chave da aplicação da metodologia Lean na manutenção industrial:

Manutenção Preventiva: A manutenção Lean enfatiza as práticas de manutenção proativa e preventiva. Isso envolve a criação de um programa de manutenção estruturado com base nos requisitos dos equipamentos, dados históricos e recomendações do fabricante. Realizando inspeções regulares, lubrificação e pequenos reparos, é possível identificar e lidar com problemas potenciais antes que se tornem grandes falhas.

Confiabilidade do Equipamento: A manutenção Lean tem como objetivo melhorar a confiabilidade do equipamento por meio de medidas como monitoramento de condições e técnicas de manutenção preditiva. Isso envolve o uso de ferramentas como análise de vibração, termografia e análise de óleo para monitorar a saúde do equipamento, identificar sinais precoces de falhas e tomar ações proativas para evitar tempos de inatividade não planejados.

Trabalho Padronizado: A metodologia Lean enfatiza a importância da padronização dos processos de manutenção. Isso envolve documentar procedimentos operacionais padrão para várias tarefas de manutenção, garantir consistência na execução e fornecer diretrizes claras para a equipe de manutenção. A padronização ajuda a eliminar variações nas práticas de trabalho, reduzir erros e melhorar a eficiência.

Gestão Visual: São utilizadas técnicas de gestão visual, como o uso de cores, indicadores visuais e quadros de manutenção, para melhorar a comunicação, aumentar a transparência e fornecer informações em tempo real sobre as atividades de manutenção. Esses indicadores visuais ajudam as equipes de manutenção a identificar rapidamente o estado do equipamento, tarefas pendentes e prioridades, facilitando uma coordenação e fluxo de trabalho mais fluidos.

Melhoria Contínua: A manutenção Lean promove uma cultura de melhoria contínua, onde a equipe de manutenção está ativamente envolvida na identificação e implementação de melhorias nos processos. Isso pode ser alcançado por meio de reuniões regulares, ciclos de feedback e envolvimento dos funcionários em iniciativas de resolução de problemas. Ao buscar continuamente oportunidades de melhoria, é possível refinar os processos de manutenção, eliminar desperdícios e aumentar a eficiência.

Gestão de Peças de Reposição: A metodologia Lean promove uma gestão eficiente de peças de reposição para minimizar os custos de inventário, ao mesmo tempo em que garante a disponibilidade de componentes críticos. Isso envolve a análise de dados históricos, implementação dos princípios just-in-time e estabelecimento de canais de comunicação efetivos com os fornecedores. Ao otimizar o estoque de peças de reposição, as organizações podem reduzir os custos de armazenamento, minimizar a obsolescência e melhorar os tempos de resposta da manutenção.

Aplicar a metodologia Lean à manutenção industrial auxilia as organizações a otimizarem suas atividades de manutenção, reduzir os tempos de inatividade, melhorar a confiabilidade do equipamento e, em última instância, aprimorar a eficiência operacional geral. Ao alinhar as práticas de manutenção às necessidades do cliente, os desperdícios são eliminados e uma cultura de melhoria contínua é promovida dentro do departamento de manutenção.

Ferramentas Lean aplicadas à manutenção

Algumas ferramentas e técnicas comuns do Lean incluem mapeamento do fluxo de valor, as 5S (Ordenar, Organizar, Limpar, Padronizar, Disciplinar), sistemas Kanban, gestão visual e análise de causa raiz.

No geral, o Lean é uma filosofia e metodologia que tem como objetivo criar organizações mais eficientes, eficazes e centradas no cliente, eliminando o desperdício, melhorando a qualidade e capacitando os funcionários a contribuir para os esforços de melhoria de processos.

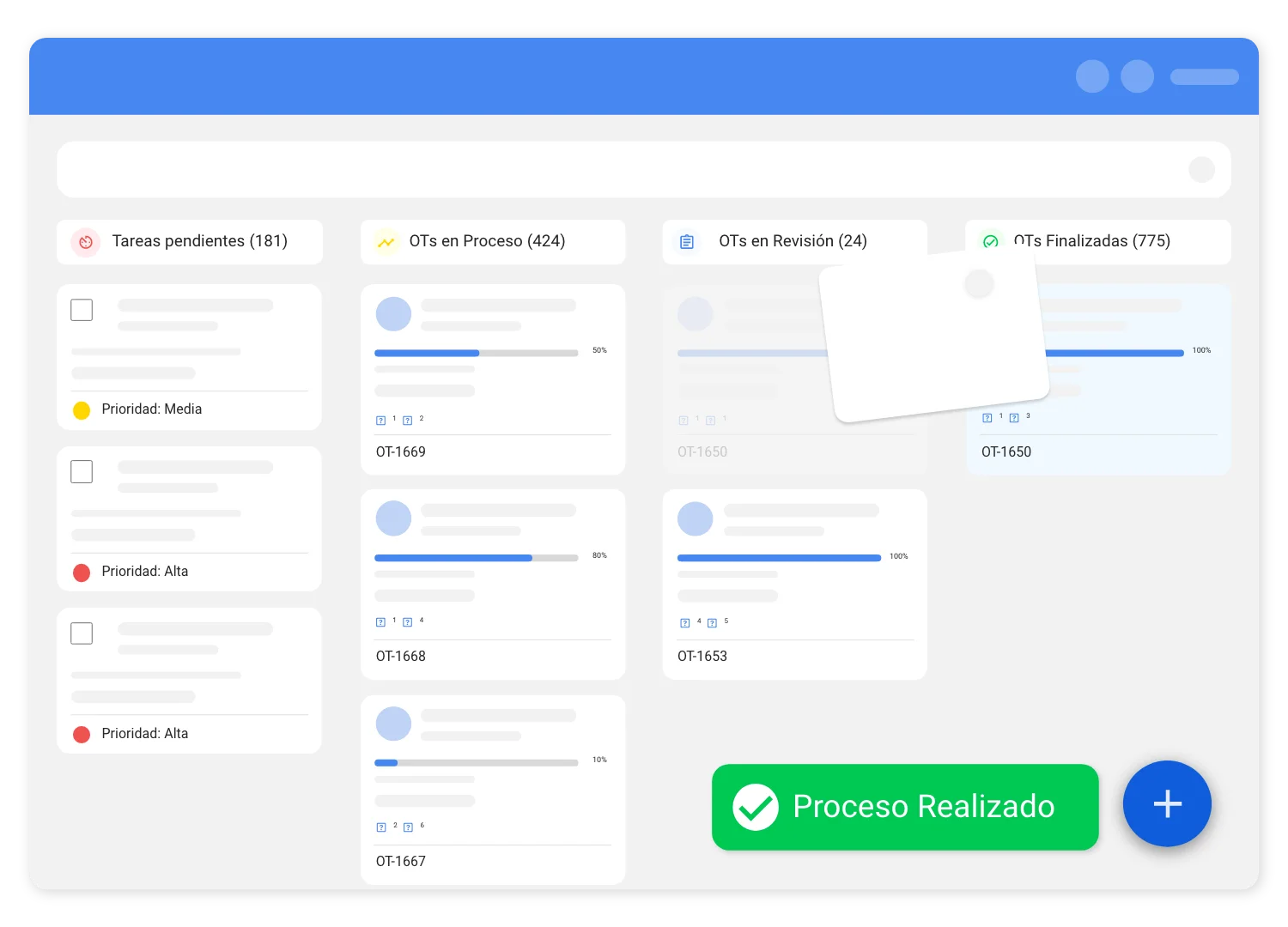

Software de gestão da manutenção - Gratuito

Teste a versão gratuita do

Fracttal One

Fracttal One é o software de manutenção cmms de gestão de ativos cmms mais poderoso do mercado. Experimente nossa versão gratuita e leve a manutenção do seu negócio para o próximo nível.

★ ★ ★ ★ ★

4.6/5 - Más de 1.200 opiniones

Descubra mais indicadores de manutenção

Consulte outros artigos de interesse sobre indicadores de manutenção da nossa Mantenipedia.