O APPCC (Análise de Perigos e Pontos Críticos de Controle) é um sistema preventivo que identifica, avalia e controla perigos biológicos, químicos, físicos e alergênicos ao longo de cada etapa do processo na indústria alimentícia.

Diferente de inspeções pontuais, ele atua durante o processo de produção, definindo Pontos Críticos de Controle (PCCs), limites críticos, procedimentos de monitoração e ações corretivas para garantir a segurança do alimento e reduzir riscos de contaminação.

Neste conteúdo, vamos entender o que é o APPCC e para que serve, quais são as diferenças em relação a outras normas de segurança alimentar, seu objetivo, além de explorar como aplicá-lo de forma eficaz na indústria.

O que é APPCC e para que serve?

O sistema APPCC, sigla para (Análise de Perigos e Pontos Críticos de Controle) é uma metodologia estruturada para:

- Mapear perigos associados a ingredientes (matéria-prima), processos, equipamentos e pessoas;

- Definir Pontos Críticos de Controle (PCCs), etapas específicas do processo de produção onde é fundamental aplicar medidas para prevenir, eliminar ou reduzir perigos a níveis aceitáveis;

- Estabelecer limites críticos que garantem a segurança;

- Monitorar os PCCs e aplicar medidas corretivas quando necessário;

- Registrar e verificar continuamente a eficácia do sistema.

Na prática, ele padroniza o controle de riscos, melhora a qualidade e segurança do produto final e reduz ocorrência de desvios, retrabalho e recalls.

APPCC e HACCP: qual a relação?

HACCP é o termo em inglês (Hazard Analysis and Critical Control Point); APPCC é a tradução para português. Os 7 princípios, a lógica de análise de perigos, identificação dos pontos críticos e procedimentos de monitoração são os mesmos.

Diferença entre APPCC e outras normas de segurança alimentar

Embora o APPCC seja amplamente usado na indústria alimentícia, existem outras normas e programas que se complementam, cada um com um foco específico dentro do sistema de gestão da qualidade e segurança alimentar.

- BPF/POPs (Boas Práticas de Fabricação e Procedimentos Operacionais Padrão): são pré-requisitos de higiene, infraestrutura e rotinas. Criam a base para o APPCC funcionar.

- APPCC/HACCP: é a ferramenta técnica de análise de perigos e controle por PCCs dentro do processo.

- ISO 22000 / FSSC 22000: são sistemas de gestão da segurança de alimentos. Incorporam BPF/POPs e exigem a abordagem APPCC, adicionando política, liderança, comunicação e melhoria contínua.

Resumindo:

- BPF/POPs = base;

- APPCC = controle de perigos no processo;

- ISO/FSSC = gestão e certificação do sistema.

Qual o objetivo do APPCC?

O APPCC foi criado para prevenir riscos antes que eles afetem a segurança do alimento, evitando que problemas cheguem ao consumidor e garantindo a conformidade legal e comercial. Seu foco não está apenas em detectar falhas, mas em agir de forma proativa para evitá-las.

Entre os principais objetivos estão:

- Prevenir, eliminar ou reduzir perigos a níveis aceitáveis em todas as etapas do processo;

- Definir limites críticos mensuráveis para cada PCC e monitorá-los;

- Aplicar ações corretivas rápidas quando houver desvio;

- Demonstrar conformidade com requisitos legais e de clientes;

- Assegurar qualidade e segurança de forma consistente, com documentação e registros rastreáveis.

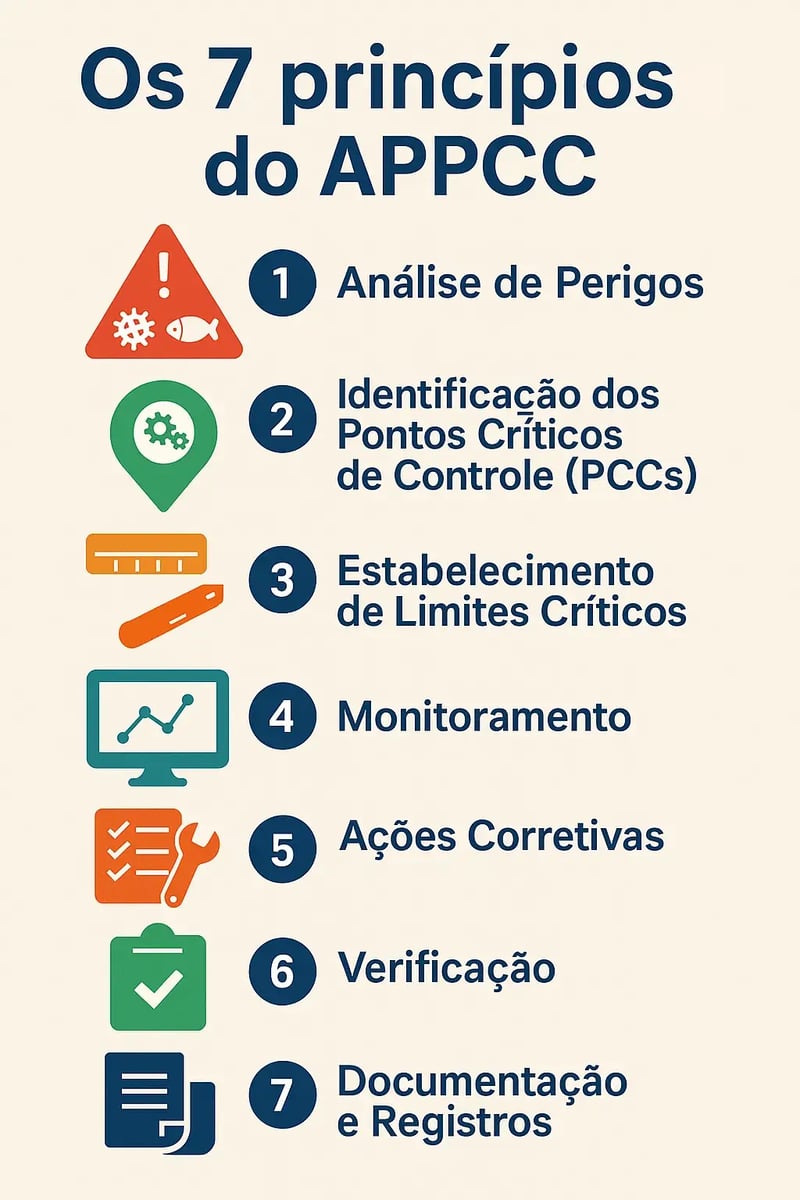

Os 7 princípios do APPCC

O sistema APPCC é fundamentado em sete princípios que, juntos, formam a base para identificar perigos, definir controles e garantir a qualidade e segurança dos alimentos. Eles devem ser aplicados de forma sequencial, documentada e monitorada para assegurar a eficácia do sistema.

1. Análise de perigos e identificação dos pontos críticos

O primeiro passo é identificar possíveis perigos biológicos, químicos, físicos e alergênicos em cada etapa do processo, desde a matéria-prima até o produto final.

Em seguida, determina-se quais desses perigos exigem controle rigoroso para evitar riscos à saúde do consumidor. Essa análise leva à identificação dos Pontos Críticos de Controle (PCCs), que são etapas específicas onde o controle é essencial para garantir a segurança do alimento.

2. Estabelecimento dos PCCs

Depois de identificar os perigos, é preciso definir formalmente quais pontos do processo são PCCs. Um PCC pode ser, por exemplo, a etapa de cozimento de um alimento, onde a temperatura precisa atingir um valor mínimo para eliminar microrganismos patogênicos.

3. Definição dos limites críticos

Cada PCC deve ter limites críticos bem definidos, que são parâmetros mensuráveis para determinar se o controle está sendo eficaz. Esses limites podem incluir temperatura, tempo, pH, umidade ou concentração de aditivos.

O não cumprimento desses limites indica que o perigo não está sendo controlado adequadamente.

4. Monitoramento dos PCCs

O monitoramento consiste na observação ou medição contínua ou periódica dos PCCs para verificar se os limites críticos estão sendo atendidos. Esse acompanhamento deve ser realizado com métodos claros, frequência definida e registros adequados, permitindo ações rápidas quando necessário.

5. Ações corretivas

Quando o monitoramento detectar que um limite crítico não foi atendido, devem ser aplicadas ações corretivas imediatas, também conhecidas como medidas corretivas, para restaurar o controle do processo e evitar que o produto não chegue ao consumidor. Essas ações devem ser registradas para comprovar a gestão do risco.

6. Verificação

A verificação garante que o sistema APPCC está funcionando de forma eficaz. Isso pode incluir auditorias internas, calibração de instrumentos, revisão de registros e análises laboratoriais. O objetivo é confirmar se os PCCs e os controles definidos realmente garantem a segurança do alimento.

7. Documentação e registros

Todos os passos do APPCC devem ser documentados, incluindo a análise de perigos, a definição de PCCs, os limites críticos, os resultados do monitoramento, as ações corretivas e as verificações. Essa documentação é essencial para rastreabilidade, auditorias e para demonstrar conformidade com requisitos legais e de clientes.

Como identificar e estabelecer Pontos Críticos de Controle (PCCs)?

A identificação de um Ponto Crítico de Controle (PCC) começa com a análise de perigos em cada etapa do processo de produção. Nessa avaliação, são considerados:

- Tipo de perigo (biológico, químico, físico ou alergênico);

- Probabilidade de ocorrência;

- Gravidade do impacto caso o perigo não seja controlado;

- Possibilidade de prevenção ou eliminação do risco na etapa em questão.

Para auxiliar nessa definição, utiliza-se frequentemente a árvore decisória do APPCC, uma ferramenta que ajuda a responder perguntas como:

- Existe medida de controle para este perigo?

- Essa etapa é projetada para eliminar ou reduzir o perigo a níveis aceitáveis?

- O perigo pode ocorrer acima de níveis aceitáveis nesta etapa?

Se a resposta indicar que o controle é essencial para garantir a segurança do alimento, essa etapa é classificada como um PCC. Após a identificação, devem ser estabelecidos limites críticos e procedimentos claros de monitoramento para cada PCC.

Monitoramento e ações corretivas no APPCC

O monitoramento no APPCC consiste em acompanhar sistematicamente os Pontos Críticos de Controle para garantir que eles permaneçam dentro dos limites críticos estabelecidos. Esse acompanhamento pode incluir medições, observações visuais, registros automáticos de sensores ou testes laboratoriais.

Quando o monitoramento detecta que um limite crítico não foi atingido ou ultrapassou o valor permitido, entra em ação o plano de ações corretivas. Essas ações devem:

- Corrigir a falha de imediato;

- Garantir que o produto afetado seja controlado ou descartado;

- Impedir que o problema volte a ocorrer (medidas preventivas).

O registro dessas ocorrências é fundamental para rastreabilidade, auditorias e melhoria contínua do sistema, garantindo que a qualidade e segurança sejam mantidas em todas as etapas.

Benefícios da implementação do APPCC na indústria alimentícia

A adoção do sistema APPCC traz vantagens que vão além do simples cumprimento de requisitos legais. Entre os principais benefícios estão:

- Prevenção de riscos de contaminação em todas as etapas do processo de produção;

- Maior confiança do consumidor na marca e nos produtos;

- Redução de perdas e retrabalhos, evitando recalls e desperdícios;

- Padronização dos processos, aumentando a eficiência operacional;

- Facilidade para atender auditorias e certificações como ISO 22000 e FSSC 22000;

- Valorização comercial, já que muitos clientes e mercados exigem conformidade com o APPCC.

Ao adotar o APPCC, a indústria alimentícia não apenas garante a qualidade e segurança dos alimentos, mas também fortalece sua competitividade no mercado.

Como a tecnologia pode otimizar a aplicação do APPCC?

A implementação e manutenção do APPCC exigem monitoramento constante, gestão de dados e resposta rápida a desvios. Tecnologias modernas tornam esse processo mais ágil e preciso, oferecendo recursos como:

- Sensores IoT para monitorar temperatura, umidade e outros parâmetros;

- Softwares de gestão para centralizar registros, gerar relatórios e alertas automáticos;

- Análises preditivas que antecipam riscos e falhas no processo;

- Integração com sistemas de manutenção inteligente, garantindo que equipamentos essenciais estejam sempre em condições ideais para manter o controle dos PCCs.

Mantenha sua linha de produção em conformidade com o APPCC e evite paradas inesperadas com a solução de manutenção inteligente da Fracttal.

👉 Conheça a solução de manutenção inteligente para empresas alimentícias.