O que pode ser feito para melhorar o desempenho da planta?

Faça a conta: Método RPM + RCM = Confiabilidade.

O método RPM e RCM são duas técnicas comprovadas de confiabilidade para melhorar o desempenho de uma planta. A Manutenção Centrada na Confiabilidade (RCM) é uma metodologia estruturada desenvolvida para revisar o projeto, operação e manutenção de um sistema e equipamento associado. Essa técnica é usada para localizar falhas conhecidas e desconhecidas que comprometem a segurança e a confiabilidade de um sistema. O procedimento básico usa sete perguntas para identificar a função do equipamento, falhas, conseqüências de falhas e tarefas para evitar as falhas.

As respostas às perguntas são geradas pelo feedback dos operadores, pessoal de manutenção, engenheiros da fábrica, engenheiros de design de equipamentos ou outros usuários finais do ativo. Embora algumas pessoas do setor considerem que esse processo é demorado, os benefícios sempre terão mais peso do que o tempo gasto. Esse processo o obriga a investigar profundamente cada aspecto do equipamento e, assim, encontrar a falha oculta que poderia comprometer a segurança da planta e a confiabilidade do equipamento.

Por outro lado, o método RPM é um sistema de prioridade de trabalho que surgiu da frustração pessoal com muitos dos sistemas de prioridade de trabalho existentes. Não se engane, existem inúmeros outros sistemas de prioridade de trabalho. O famoso é o primeiro a entrar, é o primeiro a sair (FIFO), ou o sistema prioritário de 20 códigos, tão complicado que é necessário um anel decodificador especial para decifrá-lo! E, finalmente, o conhecido método EQGMF que a maioria das empresas usa. Você não conhece o EQGMF? Claro que sim, significa "aquele que grita mais alto!"

É necessário um sistema de prioridade de trabalho e ter todos na mesma linha. O método RPM é baseado na definição atual da palavra manutenção no dicionário, que é para manter; reparar ou preservar. Mas quem trabalha com manutenção hoje conhece a definição real de manutenção como "qualquer trabalho que ninguém mais queira fazer!" Simplificando, RPM significa reparo, prevenção e modificação.

“R” (Reparo) - Classificado como qualquer trabalho necessário para colocar uma peça de equipamento existente em sua condição original de operação, enquanto todos os requisitos ambientais e de segurança são atendidos. Exemplos de trabalhos de reparo podem incluir uma válvula de gotejamento, uma bomba que bate ou uma correia transportadora que não inicia.

“P” (preventivo) - Considerada a carga de trabalho mínima necessária para manter o equipamento seguro, confiável e ecológico. Exemplos de trabalho preventivo incluem ajustar uma configuração, monitorar vibrações, lubrificar uma bomba ou calibrar um transmissor. O trabalho preventivo / preditivo deve ser uma tarefa agendada e / ou definida pelo fabricante do equipamento, manutenção ou pessoal de engenharia projetado para mantê-lo funcionando com segurança.

"M" (Modificar) - Qualquer tarefa negligentemente considerada como não manutenção. Exemplos disso incluem a instalação de uma nova máquina de solda na oficina ou o redesenho de um sistema de tubulação de água de serviço existente. Simplificando, se não é uma ordem de serviço do tipo "R" ou "P", deve ser do tipo "M".

O que pode ser feito para melhorar o desempenho da planta?

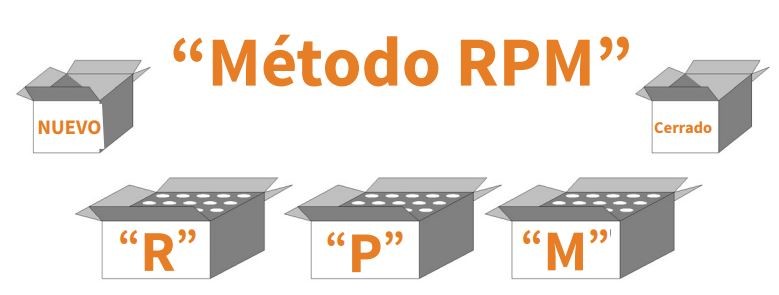

Agora que você sabe o que significa RPM, como o aplica? Pode ser tão simples assim: suponha que você trabalhará amanhã de manhã como de costume. Primeiro, encontre cinco caixas, identifique-as como Nova, "R" (reparo), "P" (preventiva), "M" (modificação).

Em seguida, obtenha cópias de todas as suas ordens de serviço abertas. Usando seu conhecimento de RPM, classifique todas as suas ordens de serviço como "R", "P" ou "M" e coloque-as na caixa apropriada. A caixa Novo conterá ordens de serviço que precisam de um pouco mais de informações para serem categorizadas, enquanto a caixa Fechado conterá ordens de serviço concluídas.

Então, qual caixa de ordem de serviço a equipe de manutenção deve fazer primeiro? Deveria ser óbvio, dada a definição de manutenção, que as caixas "R" e "P" são a prioridade. Mas não é tão fácil. A manutenção é puxada em diferentes direções pelas operações, engenharia, compra e gerenciamento. No entanto, o método RPM informa aos outros departamentos e gerência que as prioridades de manutenção são reparos e tarefas de manutenção preventiva na planta.

Embora o método RPM descrito aqui seja certamente o núcleo do sistema, ele envolve muito mais. Você não deve pensar que a única coisa necessária para gerenciar sua função de manutenção é a capacidade de localizar cinco caixas vazias.

Além de gerenciar ordens de serviço, o método RPM pode ser usado como uma função pré e pós-RCM. Como uma função pré-RCM, o método RPM fornece a análise com as tarefas / custos "R", "P" e "M" associados a cada peça de equipamento.

Esses dados históricos valiosos fornecem gerenciamento de informações para justificar o custo de uma análise RCM ou uma modificação do sistema. Normalmente, não é rentável executar a análise RCM em todos os equipamentos da planta. O método RPM aponta para a parte da planta que mais se beneficiaria, ou seja, o sistema ou equipamento com os altos custos "R" e "P" associados a eles.

Como uma função pós-RCM, o método RPM verifica os benefícios da análise RCM. Do ponto de vista da manutenção, a análise RCM é considerada bem-sucedida se a manutenção não precisar consertar a mesma peça de equipamento repetidamente.

O método RPM mostrará o sucesso da análise RCM simplesmente devido à falta de ordens de serviço "R" em seis meses. Obviamente, existem outros benefícios da análise do RCM, como a localização de falhas ocultas, mas a maioria dos gerentes de manutenção se preocupa em como eliminar a pilha de 432 ordens de serviço abertas que estão em sua mesa.

Outro fato conhecido para melhorar a confiabilidade de uma planta é ter a manutenção e a engenharia trabalhando na mesma direção. Portanto, "Manutenção + Engenharia = Confiabilidade".

Foi previamente estabelecido que: “Método RPM + RCM = Confiabilidade”. Agora você tem dois departamentos que afetam e dois métodos comprovados para melhorar a confiabilidade. Tudo o que você precisa fazer é definir quem é responsável pelo o quê. Uma maneira simples de fazer isso é definir quem faz o quê, fazendo as seguintes perguntas:

Quem deve ser responsável pelo trabalho necessário para "R", "P" e "M" no equipamento? A resposta seria a equipe de manutenção, porque é a razão pela qual eles foram contratados primeiro. Isso significa que a engenharia não pode ajudar a manutenção a examinar e procurar falhas em um equipamento? Não, apenas significa que a manutenção é responsável.

Quem deve ser responsável por monitorar os custos de material e mão-de-obra associados a cada ordem de serviço "R", "P" e "M"? A resposta é a equipe de manutenção, porque eles estão fazendo a lição de casa; portanto, você deve ser responsável pelo rastreamento dos dados.

Quem deve ser responsável por justificar e implementar a análise RCM? A engenharia é responsável por mostrar à gerência os benefícios da análise de RCM. A justificativa de engenharia precisa considerar os benefícios de manutenção de uma redução potencial de uma ordem de serviço do tipo "R" e as economias operacionais de um aumento na produção ou uma redução de desperdício.

Quem é responsável pela aprovação final de todas as alterações de projeto desenvolvidos a partir da análise do RCM? A resposta é a Engenharia. Isso significa que a engenharia deve ser o único departamento que toma decisões sobre alterações no projeto e tarefas de manutenção preventiva? Claro que não, mas a engenharia precisa assumir a responsabilidade pela aprovação final. A engenharia tem acesso a informações de projeto, como cálculos de carga, tensão e fluxo. A equipe de engenharia também está familiarizada com os códigos e padrões de engenharia que a equipe deve atender.

A melhor maneira de mostrar os benefícios da manutenção e engenharia aplicando o método RPM e as estratégias de análise RCM é com um exemplo. Suponha que exista um problema com o sistema de águas residuais de uma planta. A primeira coisa a fazer é implementar o método RPM para garantir que haja um problema no sistema de águas residuais. Após a aplicação do método RPM, o problema com o sistema de águas residuais se torna óbvio a partir do número de ordens de serviço "R" e "P" armazenadas no sistema.

Esse alto número de ordens de serviço "R" e "P" pode ser usado como engenharia como uma função pré-RCM para suportar a necessidade de uma análise RCM no sistema de águas residuais. Depois que uma análise RCM é aprovada, a manutenção precisa gerar uma ordem de serviço do tipo "M" para registrar o tempo gasto na assistência à análise RCM no sistema de águas residuais. Por que uma ordem de serviço do tipo "M" é gerada? Como afirmado anteriormente, como não é um trabalho preventivo ou de reparo no sistema de águas residuais, deve ser um "M."

Agora é a hora da análise do RCM. A análise do RCM revisa o projeto, operação e manutenção do sistema de águas residuais. Suponha que a causa raiz do problema com o sistema de águas residuais e algumas falhas ocultas apareçam durante a análise. Essas descobertas teriam afetado a segurança e a confiabilidade do sistema, como uma válvula de retenção ausente nele. Todo o tempo de manutenção e engenharia associado a esta análise e isolamento do equipamento é acumulado na ordem de serviço "M" para rastrear os custos dessa modificação.

A análise do RCM foi um sucesso? Usando o método RPM como uma função pós-RCM, agora você pode definir a manutenção da análise simplesmente como não tendo mais ordens de serviço "R" no sistema de águas residuais. Se as ordens de serviço do tipo "R" começarem a aparecer, é hora de a engenharia revisitar a análise do RCM.

Então, como o sucesso é definido pelo gerente de manutenção com 432 ordens de serviço abertas, um gerente de operações estridente e um compressor de ar nº 2 que falha? Pela capacidade de pescar com os outros dois técnicos sem se preocupar com a segurança e a confiabilidade da planta!

Escrito por: Fabian Mendoza

Ainda não conhece

o Fracttal?

Ou envie um e-mail para vendas.brasil@fracttal.com

Tel: (22) 2142 2145