Una falla es cualquier desviación identificable de la condición original de trabajo de un activo que resulta insatisfactoria para cualquier usuario en particular. Sin embargo, las fallas son de naturaleza diferentes y pasan por diferentes etapas.

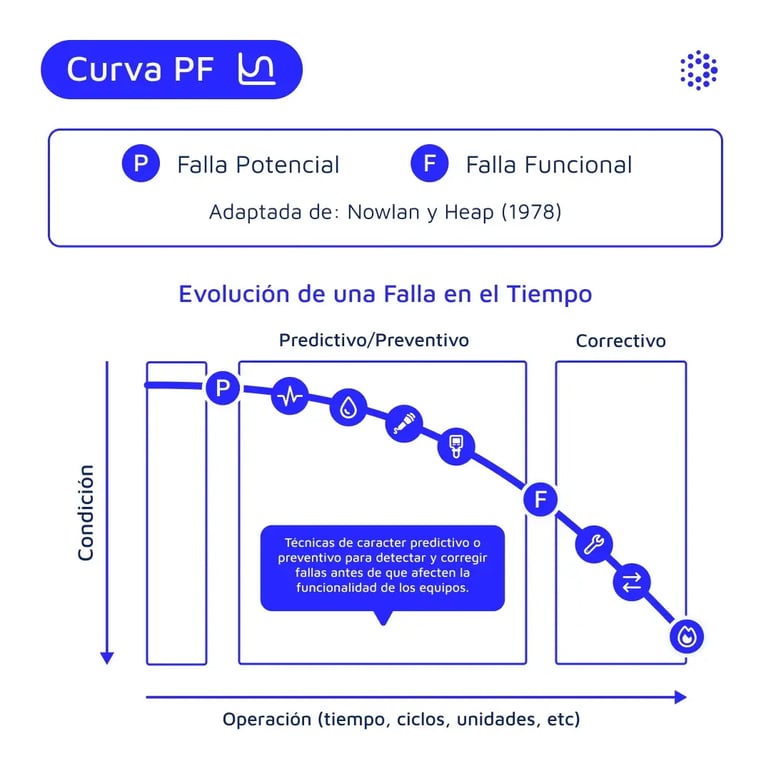

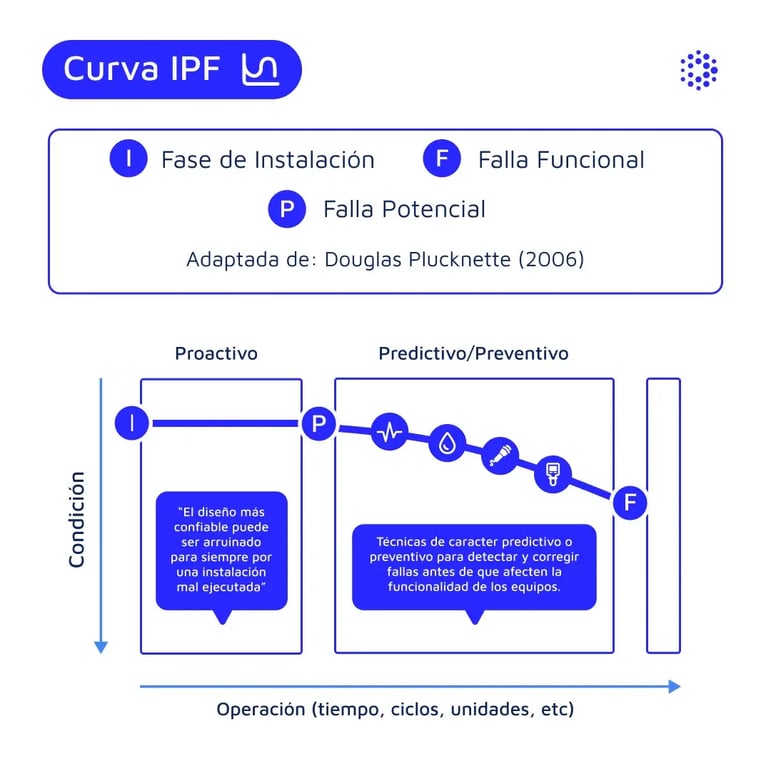

A esta conclusión llegaron Stanley Nowlan y Howard Heap (Ambos ingenieros de mantenimiento de United Airlines) em el año 1978 cuando em su reporte de Mantenimiento Centrado en la Confiabilidad establecieron la definición de la Curva PF. Años más tarde, Douglas Plucknette completó la curva llamándola Curva IPF.

¿Para qué sirve la curva PF?

La Curva P-F, es una representación gráfica utilizada en el mantenimiento predictivo para ilustrar el período entre la detección inicial de una posible falla (P) y el punto de falla funcional (F) en un equipo. Su objetivo es identificar la falla potencial lo más temprano posible dentro de este intervalo P-F, permitiendo una intervención oportuna para prevenir la falla funcional y optimizar las actividades de mantenimiento.

En otras palabras, proporciona una representación gráfica de la etapa en la que la falla potencial (P) se desarrolla en una falla funcional (F) a lo largo del tiempo.

Para entender la curva PF, es necesario entender las definiciones de los que es una falla potencial y una falla funcional.

Falla potencial

Una falla potencial es una condición física identificable que indica que una falla funcional es inminente. El hecho de que se puedan identificar fallas potenciales es un aspecto importante de la teoría moderna de mantenimiento, porque permite el uso máximo de cada elemento sin las consecuencias asociadas con una falla funcional.

Este es el punto donde se puede detectar una señal de falla futura, pudiendo esto ser una vibración inusual en una máquina, un ruido extraño, un aumento de temperatura, etc. Las tecnologías de mantenimiento predictivo (como análisis de vibraciones, termografía, análisis de aceite, etc.) se utilizan típicamente para detectar estos primeros signos de falla.

Falla Funcional

Para definir una falla funcional para cualquier equipo o componente, por supuesto, debemos tener una comprensión clara de sus funciones. Una pérdida completa de la función es claramente una falla funcional.

Sin embargo, cabe destacar que una falla funcional también incluye la incapacidad de un activo para funcionar al nivel de rendimiento que se ha especificado como satisfactorio. Esta definición, por lo tanto, nos proporciona una condición identificable y medible, una base para identificar fallas funcionales.

Actividades de mantenimiento correctivo como reparaciones o sustitución de componentes son comunes en esta etapa, es decir, se tiene un mantenimiento de carácter reactivo.

¿Porque es tan importante la curva PF?

Cada equipo o activo tiene una curva PF asociada y al identificar sus fallas potenciales antes de que se conviertan en fallas funcionales, es posible prevenir el tiempo de inactividad y los costos asociados con la reparación o reemplazo del equipo. Esto también puede conducir a una mayor vida útil del equipo y a un mejor rendimiento.

Además, el uso de la Curva P-F puede llevar a un mejor entendimiento de la condición de funcionamiento de los equipos, ayudando a identificar las tendencias, patrones de falla, y mejorando la toma de decisiones sobre el mantenimiento y la gestión de los equipos de trabajo.

¿Existen algunas adversidades al momento de aplicar la curva PF?

Sí. En primer lugar, se requiere una inversión inicial en tecnologías de mantenimiento predictivo, como sistemas de alertas y detección de fallas, así como en la capacitación del personal para utilizar estas tecnologías e interpretar los datos. Esto puede ser costoso, especialmente para las pequeñas y medianas empresas.

Además, la Curva P-F no es infalible. Algunas fallas pueden desarrollarse muy rápidamente, con poco o ningún signo de advertencia, lo que significa que no se detectarán en el intervalo P-F. Esto puede ser especialmente cierto para equipos o componentes que experimentan fallas catastróficas o aleatorias, donde no hay una progresión clara y predecible de falla potencial a falla funcional.

Por último, la efectividad de la Curva P-F depende de la precisión y la frecuencia de la recopilación de datos. Los intervalos de inspección o monitoreo que son demasiado largos pueden pasar por alto los signos de falla potencial.

Mas allá de la curva PF

Uno de los objetivos de los equipos de mantenimiento es llevar a cabo un mayor porcentaje de actividades de carácter preventivo que correctivas. Y basándose en esto, podemos establecer dos preguntas:

¿Por qué no enfocarse en un mantenimiento más proactivo?

¿Y si nos movemos un poco más atrás a la fase de la instalación?

Es así como en el año 2006, Douglas Plucknette, en su artículo “Completando la curva” extendió la curva hasta el Punto I, es decir, para el dominio de instalación y mencionó que el diseño más confiable puede ser arruinado para siempre por una instalación mal ejecutada.

En esta fase de la instalación se pueden aplicar técnicas como:

- El análisis de Modos de Fallas y Efectos (AMFE);

- Los 5 principios de la confiabilidad de los equipos

-

- Que sean de un buen fabricante;

- Que cumplan con los requisitos del proceso;

- Que sea correctamente instalado;

- Que opere de la forma indicada;

- Que el mantenimiento sea el mejor.

- Alineación y balanceo de equipos con tecnologías de precisión;

- Lubricación de calidad;

- Uso de especificaciones de montaje;

- Seguimiento de las normas o estándares internaciones para los procedimientos.

En resumen, la Curva P-F es una herramienta valiosa en el mantenimiento predictivo, permitiendo una gestión más eficiente del mantenimiento al identificar las fallas potenciales antes de que se conviertan en fallas funcionales.

Sin embargo, también presenta desafíos, incluyendo la necesidad de inversión en tecnologías y capacitación, el riesgo de fallas rápidas o aleatorias, y la dependencia de la recopilación precisa y frecuente de datos. Todo esto con la finalidad de optimizar las actividades de mantenimiento y maximizar el rendimiento y la vida útil de los equipos.