Desde el descubrimiento del electromagnetismo hasta los sistemas de control modernos, los motores eléctricos han evolucionado hasta convertirse en uno de los componentes esenciales para la industria.

En 1821, Michael Faraday demostró cómo la electricidad podía generar movimiento, sentando las bases para el primer motor funcional. Décadas después, en 1888, Nikola Tesla desarrolló el motor de inducción de corriente alterna (CA), un diseño que eliminó la necesidad de conmutadores mecánicos, permitiendo un funcionamiento más estable y con menores pérdidas energéticas.

Actualmente, los motores eléctricos están en equipos industriales, herramientas, electrodomésticos y vehículos. Pero, ¿qué es un motor eléctrico y cómo funciona?

En este artículo, exploraremos sus principios de funcionamiento, tipos, eficiencia y su mantenimiento para garantizar su eficiencia y vida útil.

¿Qué es un motor eléctrico?

El motor eléctrico es uno de los equipos más utilizados en la industria, pues combina las ventajas de la utilización de energía eléctrica con su construcción robusta a bajos costos con gran versatilidad de adaptación a los más variados tipos de cargas.

En otras palabras...

"Un motor eléctrico, cualquiera de su clase, convierte la energía eléctrica en energía mecánica, generalmente empleando fenómenos electromagnéticos"

Los motores eléctricos son una parte integral de los procesos industriales y accionan equipos como bombas, ventiladores, compresores, cintas transportadoras y máquinas herramientas.

A continuación, algunos datos importantes:

- 38% de la energía eléctrica se destina a motores en edificios comerciales.

- 70% de la electricidad consumida en la industria es usada por motores eléctricos.

A lo largo de los años se han conseguido mejoras significativas en la eficiencia de la tecnología de motores. Los motores modernos de alta eficiencia convierten más del 95% de la electricidad consumida en trabajo mecánico, dejando poco calor residual.

Para entender sobre eficiencia en los motores, primero debes entender cómo funcionan.

Motor eléctrico. Principio de funcionamiento

La mayoría de los motores tienen una parte fija (estator) que genera un campo magnético y una parte giratoria (rotor) por donde circula la corriente. La interacción entre el campo magnético y la corriente eléctrica produce una fuerza (par) en el rotor.

El motor eléctrico produce un par (fuerza de giro) en un rotor aprovechando la relación entre electricidad y magnetismo

Si el motor se alimenta con corriente continua (CC), lo llamamos motor de CC; si funciona con corriente alterna (CA), es un motor de CA; ambos tipos utilizan los mismos principios básicos, pero difieren en cómo crean y gestionan los campos magnéticos y las corrientes. En cualquier caso, el resultado final es el mismo: la energía eléctrica se convierte en rotación mecánica.

Los 3 principios electromagnéticos de funcionamiento

Los motores eléctricos funcionan basándose en las leyes fundamentales del electromagnetismo descubiertas en el siglo XIX por Oersted, Faraday y Maxwell.

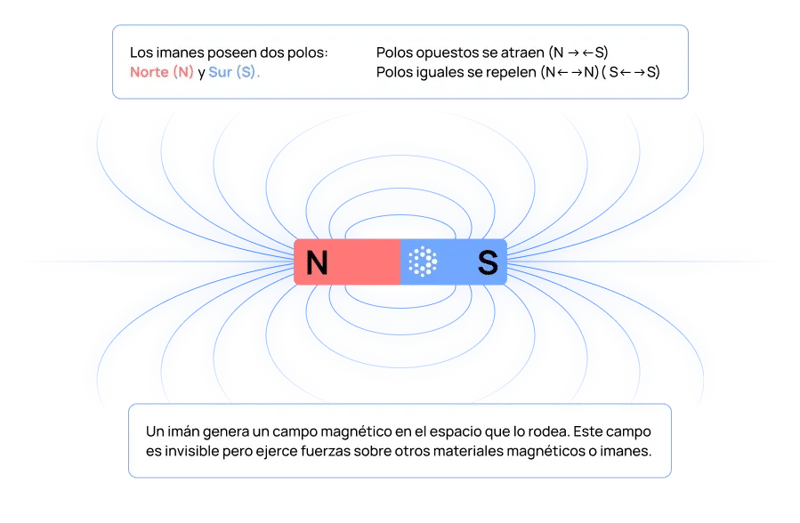

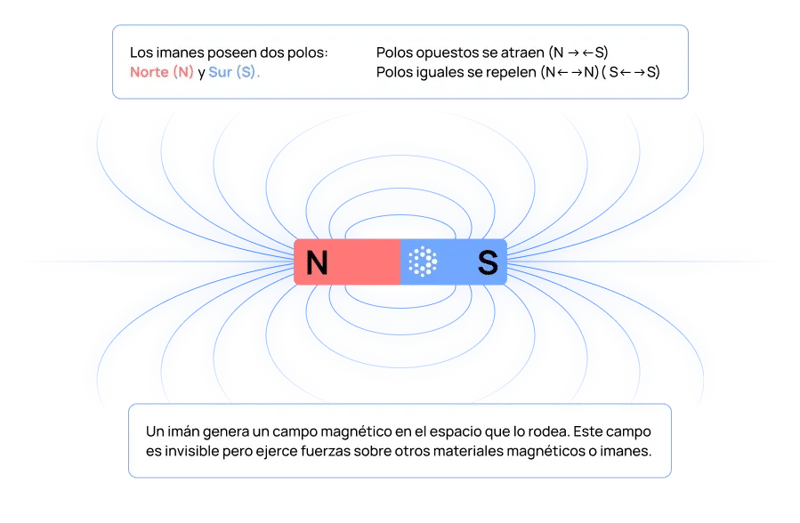

1. Generación del campo eléctrico a través de la corriente

Cuando una corriente eléctrica pasa por un cable o una bobina de alambre, genera un campo magnético a su alrededor. Esto significa que el cable comienza a comportarse como un imán. La dirección de este campo magnético depende de la dirección en la que fluye la corriente.

En 1820, Hans Christian Ørsted, durante un experimento, observó que una aguja de brújula se desviaba cuando se acercaba a un cable por el que fluía corriente eléctrica. Este hallazgo demostró por primera vez la relación entre electricidad y magnetismo, sentando las bases del electromagnetismo de André-Marie Ampère.

En los motores eléctricos, este principio es fundamental porque las bobinas dentro del motor actúan como electroimanes, creando un campo magnético con polos norte y sur.

2. Lorentz y las fuerzas electromagnéticas

Cuando un cable con corriente se encuentra dentro de un campo magnético, experimenta una fuerza mecánica que lo empuja en una dirección específica. Este fenómeno se llama fuerza de Lorentz.

En un motor eléctrico, el campo magnético del estator (la parte fija del motor) ejerce una fuerza sobre las bobinas del rotor (la parte móvil). Como las bobinas están colocadas en círculo dentro del motor, las fuerzas en lados opuestos hacen que el rotor gire.

El motor funciona porque el campo magnético empuja las bobinas, generando movimiento continuo.

3. Faraday y la inducción electromagnética

Otro principio clave en los motores es la inducción electromagnética. Si un campo magnético cambia cerca de un conductor (como una bobina), se genera una corriente eléctrica en ese conductor.

Esto fue descubierto por Michael Faraday y se conoce como su ley de inducción. Además, la ley de Lenz explica que la corriente inducida siempre tratará de oponerse al cambio que la causó.

En los motores de corriente alterna (motores de CA), este fenómeno es clave, porque el campo magnético cambiante del estator genera corrientes en el rotor, sin necesidad de cables o conexiones directas. Así es como funcionan los motores de inducción, que son muy usados en la industria porque no necesitan mantenimiento de escobillas o contactos eléctricos.

En resumen, los motores eléctricos funcionan gracias a la interacción entre la electricidad y el magnetismo: las bobinas generan campos magnéticos, estos campos interactúan con otros campos para producir fuerza, y en algunos motores, la inducción permite que el rotor gire sin estar conectado directamente a la corriente.

10 Partes importantes que conforman un motor eléctrico

Los motores eléctricos se componen de varias piezas clave, cada una con una función específica que permite convertir la energía eléctrica en movimiento mecánico. Los componentes principales son el estator, el rotor (con un eje central), los devanados (bobinas), los cojinetes y la carcasa/bastidor del motor.

A continuación, se explicará una visión general de estos componentes básicos, sus funciones y su importancia.

1. Carcasa o bastidor

También llamada bastidor, es la estructura externa que soporta y protege los componentes internos del motor.

Sus funciones principales son:

- Asegurar la alineación del estator y el rotor.

- Proteger el motor contra golpes, polvo y humedad.

- Facilitar la disipación de calor mediante aletas de enfriamiento.

Las carcasas pueden diseñarse para montaje horizontal o vertical, con diferentes niveles de protección IP según el entorno en el que se utilicen. En motores industriales, suelen fabricarse con acero o aluminio para garantizar resistencia y durabilidad.

Dato técnico

En motores de alta potencia, el bastidor recibe un tratamiento térmico para aliviar tensiones mecánicas y mejorar su estabilidad estructural.

2. Estator (Parte fija del motor)

El estator es el componente fijo del motor que genera el campo magnético necesario para su funcionamiento.

Entre sus características clave están:

- Fabricado con láminas de acero al silicio para reducir pérdidas eléctricas.

- Contiene bobinas de cobre aisladas en sus ranuras.

- Su campo magnético interactúa con el rotor, generando el par motor que produce el movimiento.

Dato técnico

En motores de corriente alterna (CA), el estator genera un campo magnético giratorio, mientras que en motores de corriente continua (CC), proporciona un campo estático mediante imanes permanentes o electroimanes.

3. Rotor (Parte giratoria)

Es la parte móvil del motor, encargada de transformar la energía magnética en movimiento mecánico. Está conectado al eje y gira dentro del estator.

Existen dos tipos de rotor según el motor:

- Rotor de jaula de ardilla (Motores de inducción): Conductores en forma de barras de aluminio o cobre.

- Rotor bobinado (Motores síncronos o de CC): Con devanados conectados a anillos rozantes o conmutador.

Dato técnico

El rotor debe estar perfectamente balanceado para evitar vibraciones y desgaste prematuro.

4. Eje o flecha

Es el componente mecánico que transmite el movimiento generado por el rotor hacia otros mecanismos como poleas, engranajes o acoplamientos directos.

Las características del eje son:

- Fabricado en acero endurecido para soportar altas cargas mecánicas.

- Diseñado con chaveteros, roscas o acoplamientos para facilitar su instalación.

- Debe estar alineado con precisión para evitar desgastes y fallas prematuras.

Dato técnico

Un desalineamiento del eje puede generar vibraciones excesivas, causando daños en rodamientos y afectando la eficiencia del motor.

5. Bobinados (Bobinas conductoras)

Son las bobinas de cobre que generan los campos magnéticos necesarios para el funcionamiento del motor.

Se tienen tipos de bobinados según la ubicación:

- Bobinados del estator: Producen el campo magnético giratorio en motores de corriente alterna.

- Bobinados del rotor: Generan el campo electromagnético en motores de corriente continua y síncronos.

Dato técnico:

Los núcleos de hierro del estator y rotor están laminados para reducir las pérdidas por corrientes parásitas, mejorando la eficiencia del motor.

.webp?width=800&height=800&name=800x800-infografia-partes-de-un-motor-electrico%20(1).webp)

6. Caja de conexiones (caja de bornes)

Hay muchas formas y métodos utilizados para conectar los cables del motor a la corriente de entrada. La caja de conexiones es donde se conectan los cables de alimentación del motor.

Sus funciones principales son:

- Alojar los terminales de conexión del motor.

- Proteger los cables contra golpes, polvo y humedad.

- Facilitar el mantenimiento y la medición de tensión.

Dato técnico

En entornos industriales, la caja de conexiones debe cumplir con normativas de protección IP para evitar fallos eléctricos por contaminación externa.

7. Rodamientos (Cojinetes)

Los rodamientos permiten que el rotor y el eje giren suavemente con mínima fricción.

Los tipos de rodamientos usados en motores eléctricos son:

- Rodamientos de bolas: Comunes en motores de uso general.

- Rodamientos de rodillos: Usados en motores de alta carga.

- Rodamientos de contacto angular: Para soportar cargas axiales.

Dato técnico

Una lubricación adecuada evita el sobrecalentamiento y prolonga la vida útil del motor.

8. Placa de identificación

Es una etiqueta de metal o plástico fijada al motor que proporciona especificaciones técnicas fundamentales. Contiene datos esenciales como la tensión, la corriente, la potencia nominal (CV/kW), la velocidad (RPM), la frecuencia (Hz), el grado de eficiencia (IE3, IE4), la clase de aislamiento y el nivel de protección IP.

Esta información es crucial para la correcta selección, funcionamiento y localización de fallas del motor.

La placa de características también incluye los datos del fabricante, el número de serie y, a veces, un código QR para acceder digitalmente a especificaciones adicionales.

9. Ventilador de refrigeración

Ayuda a disipar el calor generado por el motor, evitando el sobrecalentamiento de los componentes internos.

Existen diferentes tipos de ventilación:

- Motores TEFC (Totalmente cerrados con ventilación externa): El aire circula alrededor de la carcasa.

- Motores abiertos: El aire circula a través de los devanados internos.

Dato técnico

Un motor sobrecalentado pierde eficiencia y reduce su vida útil.

10. Tapas delanteras y traseras

Las tapas de extremo son las cubiertas que sellan el motor y sostienen los rodamientos.

Entre sus funciones están:

- Mantener el alineamiento del rotor.

- Proteger el interior del motor de contaminantes.

- Disipar el calor en motores de alto rendimiento.

Dato técnico

La tapa delantera soporta el rodamiento del extremo motriz (donde el eje sale del motor), mientras que la tapa trasera sostiene el rodamiento del extremo opuesto.

Cada parte del motor eléctrico tiene un papel fundamental en su funcionamiento. Desde la carcasa que protege, hasta el rotor que gira, pasando por los bobinados que generan el campo magnético, todos los componentes trabajan juntos para transformar la electricidad en movimiento mecánico.

Motores eléctricos. Tipos y aplicaciones

Existen diversos tipos de motores eléctricos diseñados para necesidades específicas. En general se clasifican según el tipo de corriente de alimentación y su forma de construcción.

Los motores asíncronos o de inducción: Son los más utilizados (aprox. 90% de los motores industriales).

-

Motores de corriente continua (CC)

-

Funcionamiento: Una corriente eléctrica en un campo magnético genera un torque que produce el movimiento del motor.

-

Aplicaciones: Vehículos eléctricos, grúas, elevadores y maquinaria industrial.

-

Motor de excitación independiente

-

Funcionamiento: La alimentación del campo magnético y del rotor es independiente, permitiendo un control preciso de velocidad y torque.

-

Aplicaciones: Accionamientos industriales de alta precisión.

-

Motor autoexcitado

-

Funcionamiento: El campo magnético se alimenta desde el mismo circuito del rotor.

-

Aplicaciones: Alto torque a bajas velocidades, ideal para grúas y locomotoras.

-

Motor derivación (shunt)

-

Funcionamiento: Mantiene una velocidad constante bajo distintas cargas.

-

Aplicaciones: Combina las ventajas de los motores en serie y derivación, usado en cintas transportadoras, ventiladores o elevadores.

-

Funcionamiento: Utiliza imanes permanentes en lugar de devanados para generar el campo magnético.

-

Aplicaciones: Herramientas eléctricas, dispositivos portátiles y electrodomésticos pequeños.

-

Motores de corriente alterna (AC)

-

Motores especializados

-

-

Funcionamiento: Utiliza ambas corrientes AC y DC.

-

Aplicaciones: Electrodomésticos, herramientas eléctricas y aspiradoras.

-

Motor servo

-

Funcionamiento: Proporciona control preciso de posición y velocidad usando retroalimentación.

-

Aplicaciones: Robótica, máquinas CNC y automatización industrial.

-

Motor paso a paso

-

Funcionamiento: Gira en pasos discretos para un control exacto de posición.

-

Aplicaciones: Impresoras 3D, maquinaria CNC y brazos robóticos.

.webp?width=800&height=900&name=800x900-infografia-tipos-de-motores-electricos%20(1).webp)

Eficiencia energética en motores eléctricos

La eficiencia energética de un motor eléctrico indica qué tan bien convierte la energía eléctrica en trabajo mecánico útil. Este aspecto es clave porque, aunque muchas veces se prioriza el precio de compra, lo que realmente impacta en el largo plazo es el consumo de energía y los costos operativos asociados.

Para evaluar esta eficiencia, existen normas internacionales que clasifican los motores según su rendimiento:

- IEC (clases IE1 a IE4), donde IE3 e IE4 representan motores más eficientes.

- NEMA, con niveles como Energy Efficient y NEMA Premium, equivalentes a IE2 e IE3 respectivamente.

Elegir un motor eficiente puede reducir el consumo de energía entre un 2 % y 10 % en comparación con modelos estándar.

Gracias a un mantenimiento planificado se previenen fallas inesperadas, se prolonga la vida útil del motor y se mantiene un rendimiento óptimo de la máquina.

Existen diferentes tipos de mantenimiento orientados a las necesidades del motor.

Para implementar un plan de mantenimiento eficaz, es clave establecer un calendario de inspecciones periódicas y seguir protocolos claros en cada revisión.

En una planta industrial, un motor eléctrico de mediana potencia (acoplado a una bomba centrífuga) fue equipado con el sistema Fracttal Sense Pulse para el monitoreo continuo de vibración y temperatura. Un acelerómetro axial, montado magnéticamente o con base fija sobre el bastidor del motor, captura las vibraciones en un rango dependiendo de la aplicación y las convierte a velocidad y aceleración RMS.

La interfaz de Fracttal ofrece tableros de control con gráficas históricas de vibración/temperatura y códigos de color (verde, amarillo, rojo) para indicar el estado de la máquina, facilitando el análisis de tendencias y patrones anómalos.

.webp?width=800&height=800&name=800x800-infografia-partes-de-un-motor-electrico%20(1).webp)

.webp?width=800&height=900&name=800x900-infografia-tipos-de-motores-electricos%20(1).webp)