La planificación tiene como objetivo principal garantizar que los trabajos estén listos para su ejecución. En la gestión del mantenimiento, la planificación se utiliza para minimizar retrasos innecesarios a través de una preparación previa. El planificador elabora un plan de trabajo tras recibir una solicitud, el cual contiene información relevante para el técnico encargado de realizar el trabajo en el futuro. Este plan incluye el alcance del trabajo, las habilidades necesarias y estimaciones de tiempo. Además, puede contener procedimientos y requerimientos especiales.

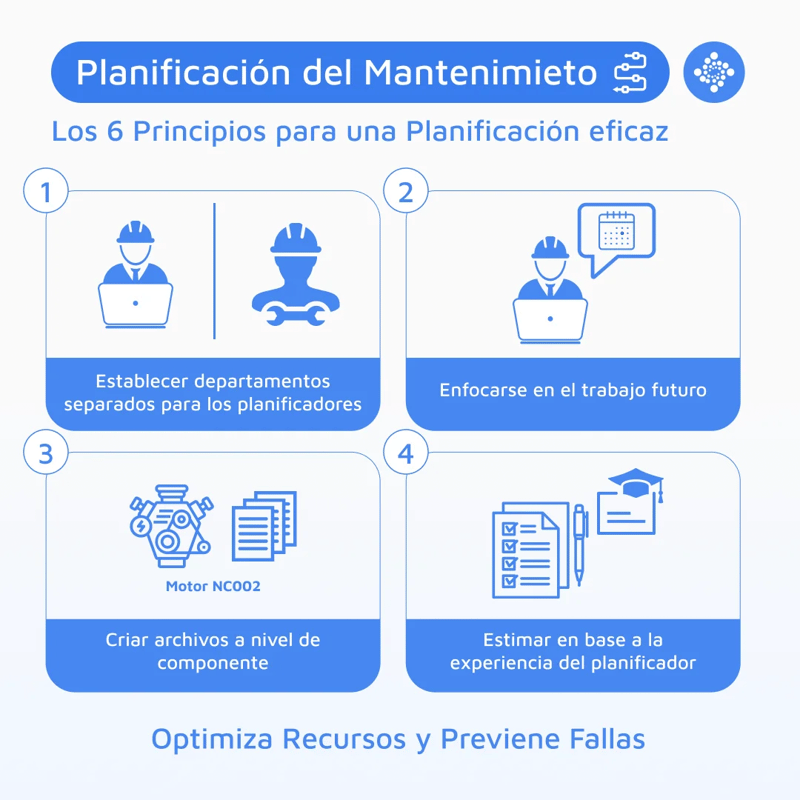

Implementar un sistema de planificación implica lidiar con diversos desafíos, y muchas empresas no logran reconocer y abordar estos aspectos sutiles que obstaculizan la mejora de la productividad. Es por ello que en este Blog te ayudaremos a superar estas dificultades, aprendiendo los 6 principios para lograr una planificación efectiva.

Principio 1: Establecer departamentos separados

“Los planificadores no forman parte de los equipos de trabajadores técnicos y mucho menos realizan tareas manuales”

El primer principio sostiene que los planificadores no deben pertenecer al mismo equipo de técnicos que planifican. Tienen un supervisor distinto y forman un equipo aparte. La presión que los supervisores de técnicos podrían ejercer podría llevar a desviar a los planificadores hacia tareas ya iniciadas, pero deben concentrarse en preparar trabajos aún no comenzados para evitar el mantenimiento reactivo.

El supervisor puede sentirse tentado a asignar al planificador tareas operativas en vez de planificación, al tener acceso directo a sus habilidades superiores. Esto reduce la cantidad de trabajo asignado y conduce a un enfoque reactivo. La escasa dedicación a la planificación fomenta una ejecución apresurada y compromete la prevención de problemas. Reconocer este desafío y priorizar adecuadamente las tareas de planificación es vital para optimizar la eficiencia del equipo de mantenimiento.

Las empresas deben organizar a los planificadores en un grupo separado para facilitar su especialización en técnicas de planificación. Trabajando juntos, los planificadores aseguran una ejecución adecuada y consistente del trabajo de planificación. Al separarlos de los supervisores del equipo técnico, se previene su asignación a tareas de campo, permitiéndoles centrarse en la planificación del futuro.

Principio 2: Enfocarse en el Trabajo Futuro

“El Departamento de Planificación debe enfocarse siempre en el trabajo futuro, es decir, el trabajo que aún no ha comenzado”

El mantenimiento es un ciclo repetido a lo largo de la vida de un equipo. Los técnicos realizan tareas y aprenden sobre el equipo y sus peculiaridades. Por ejemplo, podrían descubrir que un rodamiento de una bomba solo se puede extraer por un lado, aprendiendo esto tras una mañana de prueba y error. Después, proporcionan retroalimentación sobre el diseño y el retraso en la orden de trabajo.

Con esta retroalimentación archivada, el planificador puede anticipar problemas y soluciones en futuras intervenciones. Así, los retrasos previos pueden evitarse. En el caso del rodamiento, en su próxima sustitución, el equipo ya sabrá cómo actuar, evitando pérdida de tiempo. Cada intervención en un equipo en particular puede aportar nuevos aprendizajes útiles para trabajos futuros.

Principio 3: Crear archivos a Nivel de Componente

“El Departamento de Planificación debe mantener un sistema de archivos simple y seguro basado en los números de etiqueta de los equipos”

El concepto de archivos a nivel de componentes o "minifiles" es clave para una planificación exitosa. El principio 3 establece que los planificadores no archivan a nivel de sistema, sino a nivel de componente individual. Un minifile es un archivo creado exclusivamente para un equipo individual la primera vez que se realiza el mantenimiento.

El término minifile transmite la idea de que el archivo no contiene información de varios equipos juntos. Los planificadores crean un nuevo minifile para cada equipo al ser adquirido y etiquetan el archivo con el número de etiqueta del componente que está adjunto al equipo en campo. Los planificadores consultan el minifile para cada nuevo trabajo para aprovechar las lecciones e información obtenidas en trabajos anteriores. Este principio aprovecha el hecho de que el equipo requiere atención repetitiva a lo largo de su vida útil en la planta.

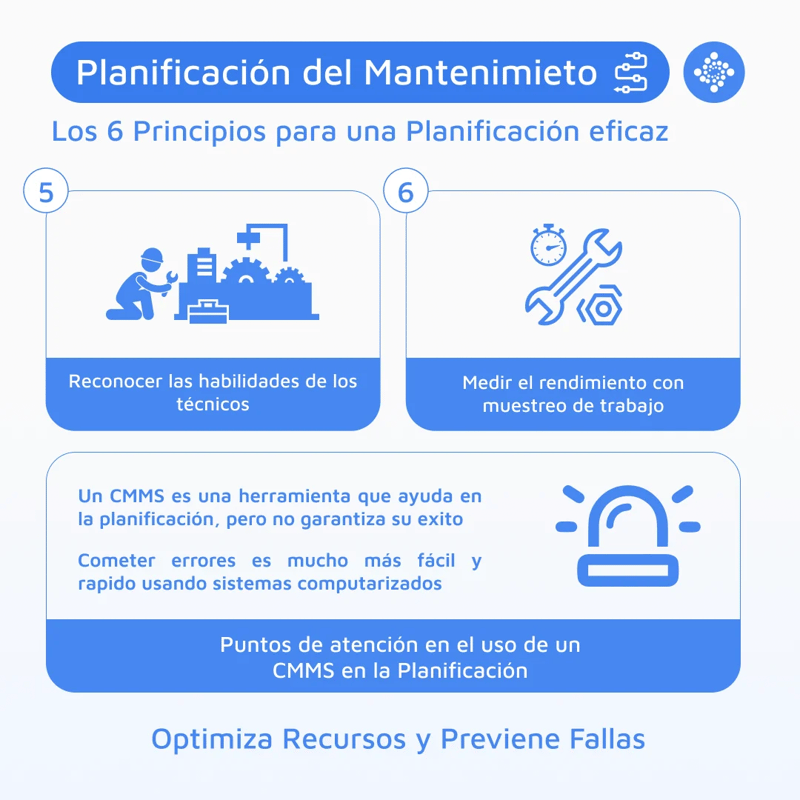

¡Precaución con la computarización o digitalización!

Aunque los sistemas computarizados como el CMMS potencian las capacidades de mantenimiento, es crucial su manejo consciente. Un CMMS facilita el acceso a órdenes de trabajo y agiliza tareas como clasificación y cálculos de costos, pero no reemplaza la planificación en sí, que requiere habilidades y procesos que trascienden la tecnología.

No debemos confundir la digitalización con mejoras en la planificación. Un CMMS no garantiza per se una mejor planificación. Antes de abandonar sistemas de archivo en papel, hay que evaluar los beneficios y necesidades de la planificación. La clave para planificar eficazmente radica en asignar números únicos a equipos y contar con un sistema de archivo preciso que facilite a los planificadores el acceso a la información requerida.

Y aquí vienen tres aspectos necesarios a tener en cuenta:

1. Si no sabes planificar sin un sistema computarizado, hacerlo con uno no te ayudará.

2. Cometer errores es mucho más fácil y rápido con un sistema computarizado.

3. Es necesario Aprende primero a planificar tu mantenimiento, y luego computarizarlo.

Principio 4: Estimar basado en la experiencia del planificador

“Como mínimo, los planificadores son técnicos experimentados de alto nivel que están capacitados en técnicas de planificación”

El principio 4 establece que la planta debe seleccionar entre sus mejores técnicos para que sean los planificadores. Estos planificadores confían en gran medida en sus habilidades personales y experiencia, además de la información de los archivos, para desarrollar planes de trabajo.

En primer lugar, la planta debe decidir qué nivel de habilidad requiere la planificación. Las opciones van desde utilizar habilidades de nivel relativamente bajo hasta habilidades de ingeniería de nivel más alto.

En segundo lugar, la planta debe decidir el método apropiado para estimar los requisitos de tiempo de trabajo.

En tercer lugar, la identificación del alcance de trabajo correcto es de suma importancia, entonces es necesario que el técnico haya trabajado con éxito en actividades similares muchas veces en el pasado. Incluso si el planificador no ha trabajado en la tarea en particular, un técnico experimentado puede investigar o hacer una estimación inteligente de lo que podría requerir la tarea.

Y, por último, los planificadores no pueden limitarse a ser empleados de oficina o bibliotecarios en este sentido. Nuevamente, como mínimo, deben ser técnicos hábiles para que, al revisar la información en un archivo, puedan obtener toda la ayuda posible para el trabajo actual.

Principio 5: Reconocer la habilidad de los técnicos

“Aquí es necesario preguntarse el qué y el por qué, antes del cómo. También tener en cuenta que la habilidad y el feedback de los técnicos ayudarán a evolucionar los planes de mantenimiento”

Este principio sostiene que los planificadores deben confiar en la habilidad de la fuerza laboral, planeando el trabajo con un detalle mínimo en los planes iniciales. El estricto seguimiento del plan no es necesario si los técnicos retroalimentan al finalizar el trabajo.

La elección crítica radica en desarrollar planes altamente detallados para técnicos con habilidades mínimas o planes menos detallados para técnicos altamente capacitados. Los planificadores deben respetar que los técnicos conocen su trabajo. A veces, el planificador elabora una "especificación de rendimiento", describiendo lo que se debe hacer, no necesariamente cómo hacerlo.

Existen diferentes formas de hacer un trabajo y, si bien la ingeniería clásica sostiene que hay una mejor manera, los estándares de ingeniería incrementan la productividad en tareas repetitivas, no en las ocasionales. La planificación de mantenimiento busca evitar retrasos y asistir en el alcance y programación más que examinar la técnica de cada técnico en cada trabajo.

A veces, los técnicos perfeccionan sus propios métodos en tareas rutinarias. Exigirles hacer tareas menores de manera menos familiar, aunque no necesariamente superior, puede reducir la calidad debido a la falta de familiaridad.

Principio 6: Medir el rendimiento con muestreo de trabajo

“Medir el rendimiento de la planificación mediante el análisis de retrasos con muestreo de trabajo”

El Principio 6 sostiene que medir el tiempo que los técnicos dedican al trabajo versus otras actividades, como obtener herramientas o piezas, determina la efectividad de la planificación del mantenimiento. Este principio ve los retrasos no como parte del trabajo de un técnico, sino como un obstáculo a evitar.

La dirección de la gestión debe resolver dos consideraciones cruciales:

¿Trabajar en un área de retraso, como obtener piezas o herramientas, es simplemente parte del trabajo o es un retraso que se debe evitar?

¿La visión estratégica de la dirección implica trasladar a los técnicos fuera de las áreas de retraso y llevarlos a los lugares de trabajo, o la visión solo implica que los técnicos trabajen duro para hacer todo?

El propósito de la planificación es ayudar a que todos estén listos para trabajar en sus tareas en lugar de viajar, esperar por piezas u otras formas de retraso.

El análisis del tiempo de trabajo efectivo (Wrench time) muestra cómo ayuda la planificación. El tiempo que los empleados pasan en sus lugares de trabajo realizando tareas es trabajo productivo. Lo importante no es tanto el tiempo que el técnico pasa en trabajo productivo, sino el análisis del tiempo improductivo, por ejemplo, el tiempo de espera por piezas, herramientas o instrucciones. Si el técnico está obteniendo una pieza, herramienta o instrucciones, el trabajo realmente no avanza. Estudios periódicos indican si la planificación mejora o empeora la reducción de estos retrasos.

¿Ha disminuido el tiempo de espera por piezas?

¿Ha disminuido el tiempo de espera por herramientas?

¿Ha disminuido el tiempo de espera por instrucciones?

Curiosamente, medir a los técnicos nos habla sobre la función de planificación, no sobre los técnicos en sí. La herramienta de planificación siempre debería tener un efecto en los técnicos.