Según la encuesta llevada a cabo por la multinacional de energía y automatización ABB, se reveló que el tiempo de inactividad no planificado, o "downtime", tiene un costo promedio de $125,000 por hora para las organizaciones.

Con la finalidad de maximizar la disponibilidad de los equipos y reducir costos, el análisis del costo del tiempo de inactividad se convierte en una herramienta valiosa. El concepto del verdadero costo del tiempo de inactividad va más allá de los gastos evidentes generados durante las fallas y reparaciones del equipo.

Incluye tanto los costos indirectos e intangibles vinculados a los eventos de tiempo de inactividad, brindando una comprensión exhaustiva de las implicaciones financieras enfrentadas por los profesionales de mantenimiento y sus organizaciones.

Impacto del downtime en las operaciones de mantenimiento

El tiempo por inactividad es una situación inevitable en las operaciones de mantenimiento, y su impacto en algunas ocasiones, puede ser de gran alcance, afectando gravemente el funcionamiento de los procesos una organización.

Por una parte, interrumpe los horarios de producción, generando retrasos en el cumplimiento de las demandas de los clientes y el cumplimiento de obligaciones contractuales. Esto puede resultar en penalizaciones financieras, pérdida de cuota de mercado e incluso daño a la confianza y lealtad del cliente.

Por otro lado, el tiempo de inactividad no planificado siempre nos lleva a un mantenimiento reactivo, donde los equipos de mantenimiento se ven obligados a realizar reparaciones de emergencia, generando estrés adicional. Este enfoque reactivo suele ser más prolongado y costoso que el mantenimiento planificado, afectando la eficiencia general del departamento de mantenimiento.

¿Qué son los costos de mantenimiento por downtime?

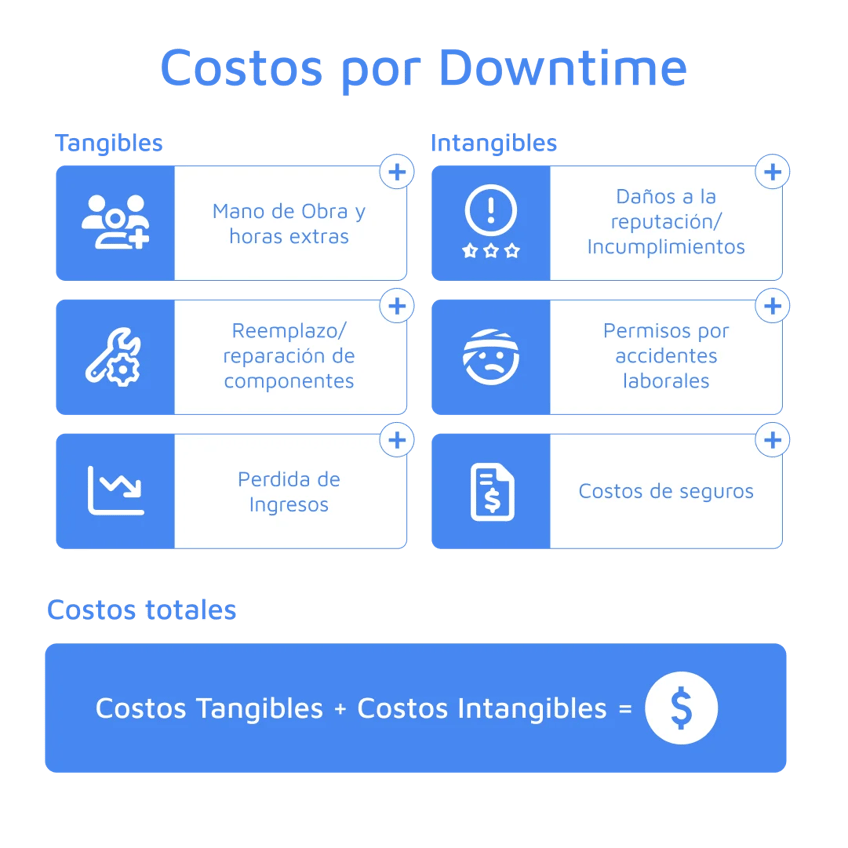

El Costo por downtime implica una evaluación exhaustiva de todos los gastos incurridos durante el tiempo de inactividad de un activo, y va más allá de los enfoques convencionales. Considera tanto los costos evidentes de reparación (directos) como los gastos ocultos (indirectos) asociados con las interrupciones.

Los costos directos incluyen gastos tangibles como mano de obra y repuestos, variando de acuerdo al tipo de equipo, complejidad de reparación y la disponibilidad de piezas. Por otro lado, los costos indirectos abarcan factores menos evidentes como la pérdida de ingresos por producción y el daño a la calidad y la reputación tanto de la organización, como del producto.

Aspectos clave que influyen en el costo real del tiempo de inactividad

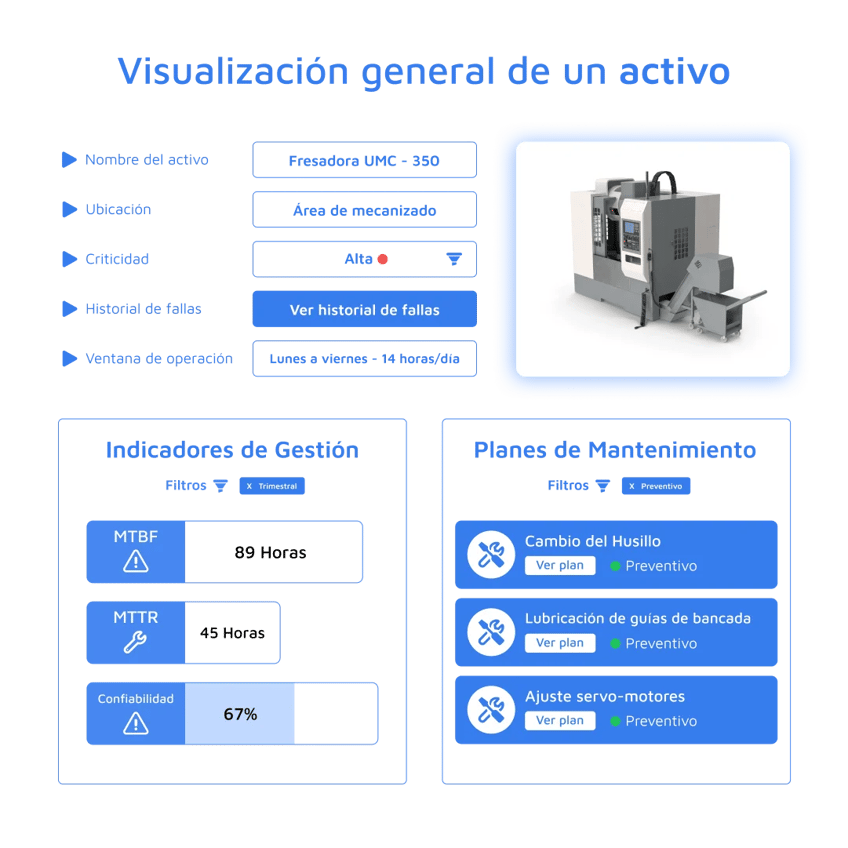

1. Equipos críticos y análisis del impacto de la falla

Identificar los equipos críticos

No todos los activos son iguales en relación a su impacto dentro de las operaciones de la empresa y las ganancias que generan. Identificar los equipos críticos es un paso importante para entender los costos por inactividad.

Un activo crítico de refiere a un equipo que, en caso de fallar, podría significar una parada de producción total, afectar la seguridad y tener severas consecuencias financieras.

En la realización de este procedimiento, los administradores de mantenimiento cuentan con una herramienta metodológica conocida como Matriz ABC, la cual permite determinar la criticidad de los activos. Esta evaluación se basa en factores tales como la función del activo, su contribución al proceso de producción, datos históricos de fallas y consideraciones de seguridad.

Evaluar el impacto de las fallas en los equipos

Las consecuencias de las fallas en los equipos se extienden más allá de los costos de reparación. Los profesionales de mantenimiento necesitan realizar un análisis para comprender las verdaderas implicaciones de las posibles fallas.

Para ello, cuentan con herramientas metodológicas como el Análisis de Causa Raíz o el Análisis del Árbol de Fallas, que les permiten entender el impacto más amplio de una falla en los equipos. De esta manera, pueden tomar decisiones más acertadas y desarrollar estrategias para mitigar riesgos.

2. Tiempo medio entre fallas (MTBF) y tiempo medio de reparación (MTTR)

Calcular el MTBF

El MTBF es una métrica esencial de confiabilidad que se utiliza para medir el tiempo promedio entre las fallas de un equipo. Se obtiene dividiendo el tiempo total de operación del equipo entre el número de fallas ocurridas durante ese periodo. Un MTBF más elevado señala una mayor confiabilidad del equipo y periodos más extensos de funcionamiento continuo.

Reducir el MTTR

El MTTR representa el tiempo promedio que tarda un equipo en ser reparado y devuelto a sus condiciones normales de operación. Reducir el MTTR es fundamental para disminuir los costos asociados con los tiempos de inactividad. Por este motivo, se implementan prácticas de mantenimiento eficientes, como procedimientos estandarizados de reparación, disponibilidad óptima de piezas y repuestos necesarios, así como capacitación continua en el uso de los equipos.

3. Planificación y programación del mantenimiento

Importancia de la planificación

Su objetivo principal es garantizar que los trabajos estén listos para su ejecución. En la gestión del mantenimiento, la planificación del mantenimiento se utiliza para minimizar retrasos innecesarios a través de una preparación previa.

Luego de una solicitud, el planificador elabora un plan de trabajo con antelación, que contiene información relevante para el técnico encargado de llevar a cabo la tarea en el futuro. Este plan abarca el alcance del trabajo, las habilidades o recursos necesarios, y estimaciones de tiempo. Además, puede incluir procedimientos y requisitos especiales.

Optimizar la planificación para reducir los costos por tiempo de inactividad

Las organizaciones pueden implementar técnicas como el mantenimiento basado en la condición, que implica actividades de mantenimiento planificadas en función de datos sobre la condición del equipo en lugar de intervalos de tiempo fijos. Este enfoque proactivo reduce la probabilidad de fallas del equipo durante la operación, minimizando el tiempo de inactividad y sus costos asociados.

4. Gestión del inventario

Evitar falta de existencias y exceso de inventario

Contar con las piezas de repuesto adecuadas disponibles elimina demoras en las reparaciones. Sin embargo, un inventario excesivo bloquea el capital y aumenta los costos de almacenamiento. Una gestión efectiva de las piezas de repuesto logra un equilibrio entre garantizar la disponibilidad y minimizar el exceso de inventario.

Implementar Estrategias de Inventario Justo a Tiempo (JIT)

El JIT implica adquirir piezas de repuesto y materiales justo antes de que se necesiten, reduciendo los costos de almacenamiento y el riesgo de obsolescencia. Adoptar los principios del JIT asegura que las piezas correctas estén disponibles exactamente cuando se necesitan, mejorando la eficiencia del mantenimiento y reduciendo los costos por tiempo de inactividad.

Calculando los costos por downtime

Calcular de manera precisa los costos por tiempo de inactividad implica considerar no solo los gastos directos de reparación, sino también los costos indirectos y factores intangibles. A continuación, exploraremos los pasos necesarios para llevar a cabo este cálculo.

1. Costos directos

Costos de mano de obra

Los costos laborales incluyen los salarios y beneficios pagados a los técnicos de mantenimiento, así como a otras personas involucradas en las reparaciones de los equipos. Para calcular los costos laborales durante el tiempo de inactividad, multiplique el número de horas que cada técnico dedicó a las reparaciones por su salario por hora.

Una manera de facilitar este cálculo es mediante el uso de un software o herramienta de orden de trabajo que permita dar seguimiento a las órdenes de trabajo y en qué categoría fueron generadas, ya sea preventiva o correctiva. De esta manera, se puede calcular el tiempo total en el que cada técnico ha trabajado bajo una orden de trabajo correctiva.

Costos por reemplazo o reparación de los equipos

Incluye los gastos incurridos en restaurar o reemplazar piezas dañadas o defectuosas durante las reparaciones. Calcule el costo total de la reparación o sustitución, incluyendo el costo de compra de las piezas de repuesto y envío, los materiales y cualquier equipo adicional necesario para la restauración.

Al igual que el costo de mano de obra, los recursos utilizados en la reparación pueden detallarse en una orden de trabajo de carácter correctivo, especificando la cantidad y costos unitarios de cada pieza.

Costos por servicios de mantenimiento externos

En algunos casos, las tareas de mantenimiento pueden requerir la externalización a proveedores de servicios externos. Por ejemplo, servicos dfe termografía, ultrasonido, analisis de vibraciones, alineación o balanceo, entre otros. Incluya los cargos de estos servicios externos en el cálculo de los costos directos.

2. Costos indirectos

Pérdida de ingresos por tiempo de inactividad

Uno de los componentes más significativos del verdadero costo del tiempo de inactividad es la pérdida de ingresos durante el período de inactividad del equipo. Para calcular la pérdida de ingresos, multiplique la cantidad de unidades producidas por hora, por el número de horas de inactividad. Luego, multiplique este valor por el ingreso promedio generado por unidad.

Costos por horas extras

Durante el tiempo de inactividad, las organizaciones pueden requerir que los empleados trabajen horas extras para compensar el tiempo perdido de producción. Calcule los costos de horas extras multiplicando el número de horas extras por la tarifa de pago relacionada a este tipo de hora no regular.

3. Factores intangibles

Daños a la reputación

Los incidentes por tiempo de inactividad pueden generar calificaciones negativas, insatisfacción del cliente y daño a la reputación de la organización. Aunque es difícil cuantificarlo con precisión, es importante tener en cuenta el daño severo a largo plazo en la imagen de la marca y la lealtad del cliente.

Se puede examinar críticas negativas o referencias de clientes que resultaron en pérdida de negocios. Otro ejemplo son pedidos cancelados debido al deterioro de la reputación. Al final, las perdidas de estos negocias impactan negativamente en la hoja de balances financieros de una organización.

Incidentes de seguridad y costos de seguros

El tiempo de inactividad puede aumentar el riesgo de incidentes de seguridad, lo que conlleva gastos adicionales como reclamaciones de compensación laboral y posibles incrementos en las primas de seguros. Considere estos posibles costos en el cálculo de los costos intangibles.

Sumando los costos directos, los costos indirectos y teniendo en cuenta los costos intangibles, se puede obtener el verdadero costo del tiempo de inactividad. Para mejorar la precisión de sus cálculos del verdadero costo del tiempo de inactividad, mantenga registros detallados de las actividades de mantenimiento, el tiempo de inactividad del equipo, las horas de trabajo y los gastos.

Revise y actualice regularmente estos cálculos para reflejar cambios en las tasas de producción, los costos laborales y otros factores que puedan influir en el costo del tiempo de inactividad a lo largo del tiempo.

El Poder de Fracttal One para reducir los costos por inactividad

Un software de CMMS/GMAO como Fracttal One optimiza las operaciones, permitiendo que los profesionales del mantenimiento planifiquen, programen y rastreen las actividades de mantenimiento de manera más efectiva.

Fracttal One contribuye específicamente a la reducción de los costos asociados al tiempo de inactividad de las siguientes maneras:

✅ Planificación Preventiva: Permite la implementación de estrategias preventivas de mantenimiento al programar inspecciones y reparaciones antes de que ocurran fallas. Al minimizar las fallas no planificadas, se reduce el tiempo de inactividad no programado y los costos asociados.

✅ Gestión Eficiente de Órdenes de Trabajo: Facilita la gestión rápida y eficiente de órdenes de trabajo, asegurando que los equipos reciban mantenimiento de manera oportuna. Esto minimiza el tiempo que los activos pasan fuera de servicio y reduce las pérdidas asociadas con el tiempo de inactividad.

✅ Optimización de Inventarios: Ayuda a reducir los costos asociados al tiempo de inactividad al gestionar de manera eficiente los niveles de inventario de piezas de repuesto. Garantiza que las piezas críticas estén disponibles, evitando retrasos innecesarios en las reparaciones.

✅ Rápida Respuesta a Problemas: Proporciona herramientas para una identificación rápida y respuesta a problemas de mantenimiento. La capacidad de abordar proactivamente los problemas contribuye a minimizar el tiempo de inactividad y sus consecuentes costos.

✅ Análisis de Datos: Facilita el análisis de datos históricos y patrones de fallas, permitiendo la identificación de áreas propensas a problemas. Al abordar estas áreas de manera proactiva, se reduce la incidencia de fallos no planificados y, por ende, los costos asociados.

¿Y las soluciones IoT y sensores?

Sensores como Fracttal Sense, que posibilitan la monitorización remota y la recopilación de datos en tiempo real de los equipos, ofrecen información crítica sobre la salud, rendimiento y posibles fallas. Esto permite a los profesionales de mantenimiento tomar decisiones basadas en datos y realizar un mantenimiento de manera proactiva.

El camino hacia la reducción del verdadero costo del tiempo de inactividad requiere dedicación y compromiso tanto de los profesionales de mantenimiento como de la gerencia de mantenimiento. Al adoptar prácticas efectivas de gestión del costos del tiempo de inactividad, los equipos de mantenimiento pueden allanar el camino para mejorar la eficiencia operativa, reducir el tiempo de inactividad, aumentar la satisfacción del cliente y mejorar la confiabilidad de los equipos.