La mejora de la confiabilidad debe ser uno de los principales objetivos de la gestión de mantenimiento y puede lograrse mediante programas de mantenimiento que apliquen RCM, así como rediseñando procesos, componentes o sistemas para garantizar un mejor rendimiento durante largos periodos de tiempo.

Además, mejorar la confiabilidad ayuda a aumentar la disponibilidad de los activos, uno de los principales indicadores de mantenimiento para lograr una gestión efectiva.

En conclusión, la mejora continua de la confiabilidad debe ser uno de los principales objetivos de un programa de mantenimiento eficaz.

¿Qué es el RCM y cómo funciona?

El Mantenimiento Centrado en la Confiabilidad (RCM) es un proceso que ayuda a las organizaciones a determinar las mejores estrategias de mantenimiento para sus equipos y sistemas. El RCM tiene en cuenta el impacto de las incidencias, los costes de reparación y el tiempo de inactividad en los objetivos de la organización.

El objetivo de la RCM es identificar posibles modos de fallo y desarrollar un programa de mantenimiento que permita prevenir o mitigar esos fallos. Para ello, el RCM utiliza un enfoque sistemático para analizar datos e identificar tendencias.

Sin embargo, garantizar la funcionalidad esperada de todos los equipamientos que componen sistemas complejos puede ser una tarea desafiante, más aún si tenemos en cuenta la infinidad de posibles incidencias que existen y que pueden hacer que dejen de funcionar correctamente.

Para solucionar esta difícil tarea de mantenimiento, el RCM ofrece un método a los responsables de mantener los equipos en funcionamiento y prevenir los fallos que permite gestionar el mantenimiento y garantizar la funcionalidad del sistema a través de acciones de mantenimiento estratégicamente planeadas basadas en datos cualitativos y cuantitativos del sistema en análisis, como por ejemplo el MTBF, MTTR, tasa de fallos, entre otros.

La importancia del RCM dentro de la Ingeniería de mantenimiento

El RCM tiene una gran importancia entre los ingenieros y los profesionales de mantenimiento debido a sus numerosas ventajas.

En primer lugar, el RCM mejora la confiabilidad de los activos al abordar de manera proactiva los modos de falla que pueden afectar la seguridad, la producción y los costos. Al optimizar las estrategias de mantenimiento, las organizaciones pueden reducir el tiempo de inactividad no planificado, aumentar la disponibilidad de los activos y mejorar el rendimiento operativo.

En segundo lugar, el RCM permite la optimización de costos al dirigir los recursos de mantenimiento donde más se necesitan. Al evaluar los activos críticos y los modos de falla, las organizaciones pueden asignar los recursos de manera efectiva, reduciendo los esfuerzos de mantenimiento innecesarios y minimizando los costos.

En tercer lugar, el RCM mejora las medidas de seguridad al identificar los modos de falla que tienen implicaciones en la seguridad. Ayuda en el desarrollo de tareas de mantenimiento que se centran en prevenir accidentes o incidentes, garantizar el cumplimiento de las regulaciones de seguridad y proteger al personal y al medio ambiente.

Además, el RCM promueve la toma de decisiones basada en datos al utilizar información como datos de rendimiento de los activos, historial de fallas y análisis de confiabilidad. Todo esto permite a los ingenieros tomar decisiones informadas sobre las estrategias de mantenimiento, la asignación de recursos y la gestión de activos.

¿Cómo implementar el Mantenimiento Centrado en Confiabilidad (RCM)?

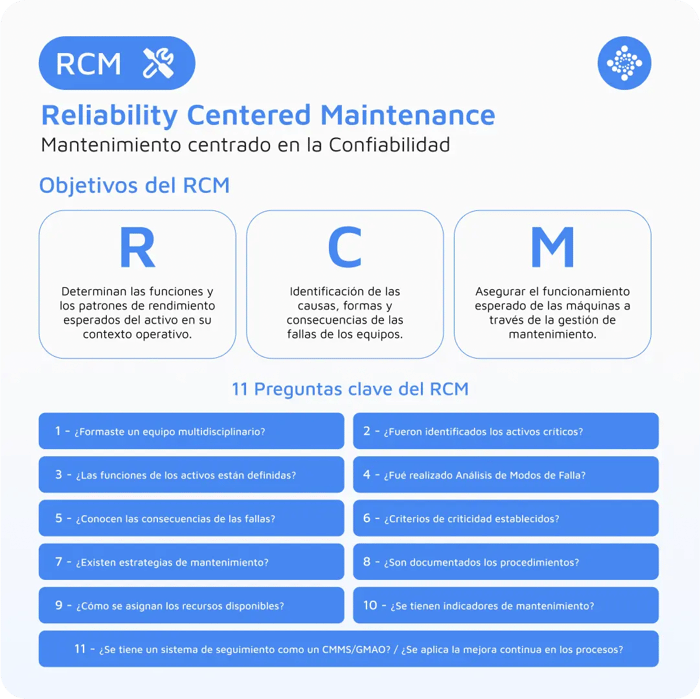

Para lograr que el concepto de RCM se integre en tu plan de mantenimiento, lo primero que debes hacer es tener claro cuáles son los objetivos específicos de este tipo de mantenimiento y estructurar las acciones necesarias para garantizar la funcionalidad del sistema respondiendo a las preguntas que te compartimos en la siguiente imagen.

También, se debe tener en cuenta que el RCM se basa en la premisa de que todos los equipos tienen riesgos inherentes que deben gestionarse para mantener la fiabilidad. Estos riesgos pueden dividirse en tres categorías:

- Fallos funcionales - fallos que impiden que el equipo realice la función requerida.

- Fallos latentes - fallos que no dan lugar inmediatamente a un fallo funcional, pero que podrían provocarlo si no se corrigen.

- Degradaciones - degradación gradual del rendimiento del equipo a lo largo del tiempo.

Para gestionar eficazmente estos riesgos, el RCM emplea un enfoque sistemático para identificar y priorizar las posibles actividades de mantenimiento. Este enfoque incluye 11 pasos:

- Formar un equipo multidisciplinario: Reúne un equipo de trabajo compuesto por profesionales de mantenimiento, ingenieros, operadores, gerentes y otros expertos relevantes. Este equipo será responsable de llevar a cabo el proceso de implementación del RCM.

- Identificar los activos críticos: Identifica los activos de la organización que son esenciales para el funcionamiento de las operaciones y cuya falla puede tener un impacto significativo en la producción, seguridad o costos. Estos serán los activos en los que se centrará la implementación del RCM.

- Definir las funciones de los activos: Establece claramente las funciones específicas que realizan los activos en el contexto de las operaciones de la organización. Comprende las tareas o procesos que los activos realizan para cumplir con los objetivos.

- Realizar el análisis de modos de falla: Lleva a cabo un análisis sistemático para identificar los diferentes modos de falla que pueden ocurrir en cada activo. Evalúa cómo y por qué podrían fallar los activos y las posibles causas raíz de esas fallas.

- Evaluar las consecuencias de los modos de falla: Evalúa y comprende las consecuencias potenciales de los modos de falla identificados en términos de seguridad, producción, calidad y costos. Prioriza los modos de falla en función de su impacto y riesgo.

- Establecer criterios de criticidad: Establece criterios claros para evaluar la criticidad de los activos en función de su impacto en la producción, seguridad y costos. Esto ayudará a priorizar los recursos y las actividades de mantenimiento en los activos más críticos.

- Seleccionar estrategias de mantenimiento: Selecciona las estrategias de mantenimiento apropiadas para cada activo en función de su criticidad y los modos de falla identificados. Determina si se realizará mantenimiento preventivo, basado en condiciones o se seguirá un enfoque de ejecutar hasta la falla.

- Documentar los procedimientos de mantenimiento: Documenta claramente los procedimientos y las instrucciones necesarias para llevar a cabo las tareas de mantenimiento. Esto incluye descripciones detalladas de los pasos a seguir, las herramientas y los equipos necesarios, y las frecuencias de mantenimiento recomendadas.

- Asignar recursos adecuados para el mantenimiento: Asigna los recursos humanos, financieros y materiales adecuados para llevar a cabo las actividades de mantenimiento de manera efectiva y eficiente. Asegúrate de contar con personal capacitado, herramientas adecuadas y presupuesto suficiente.

- Establecer indicadores clave de rendimiento (KPIs): Identifica y establece indicadores clave de rendimiento para monitorear y evaluar la eficacia de las estrategias de mantenimiento implementadas. Estos KPIs pueden incluir métricas como el tiempo medio entre fallas, la disponibilidad del activo y los costos de mantenimiento.

- Implementar un sistema de seguimiento y mejora continua: Establece un sistema para monitorear y realizar un seguimiento del rendimiento de las actividades de mantenimiento con un CMMS/GMAO. Recopila datos, analiza tendencias y proporciona retroalimentación para optimizar constantemente las estrategias y prácticas de mantenimiento.

Cada paso del proceso se deriva del anterior para crear una imagen completa de los riesgos asociados a cada equipo y esta información se utiliza para desarrollar un plan de mantenimiento optimizado que minimice el tiempo de inactividad y prolongue la vida útil del activo o equipo.

Recursos y herramientas para el RCM

Para que una empresa adopte la metodología de RCM en la gestión de mantenimiento, se necesitan inversiones en recursos tecnológicos y humanos para su implementación y mantenimiento efectivo.

Los recursos y herramientas necesarios para implantar el mantenimiento centrado en la fiabilidad (RCM) incluyen:

- El documento del proceso RCM, que describe los pasos necesarios para una implantación satisfactoria. Incluye una descripción completa del proceso, desde la identificación de los modos de fallo hasta la selección de las medidas correctoras.

- Software de análisis de incidencias, que puede utilizarse para identificar posibles modos de fallos, estimar su impacto y priorizar las acciones correctivas.

- Experiencia en herramientas de resolución de problemas, como el análisis de la causa raíz y el análisis del árbol de fallos, que se utilizan para identificar por qué fallan los equipos y cuál es la mejor manera de prevenir o mitigar estos fallos.

- Material de formación sobre cómo utilizar el proceso RCM, que permitirá al personal implicado en las actividades de mantenimiento tomar decisiones informadas sobre la fiabilidad del sistema y la gestión de riesgos.

- Procesos de gestión del cambio organizativo que garanticen el éxito de la adopción de RCM en toda la organización, comunicando claramente sus ventajas y consiguiendo la aceptación de los altos ejecutivos y otras partes interesadas.

- Una base de datos completa de los equipos existentes y su historial de incidencias, junto con la documentación de mantenimiento preventivo que puede utilizarse para evaluar la eficacia de los procedimientos existentes e identificar oportunidades de mejora.

- Software de seguimiento de métricas para supervisar el rendimiento con respecto a los objetivos establecidos relacionados con la reducción de costes, el aumento de la eficiencia, la mejora del tiempo de actividad, etc., lo que permite a las organizaciones medir el éxito de sus iniciativas de RCM a lo largo del tiempo

En resumen, contar con las herramientas tecnológicas y el personal preparado puede marcar la diferencia entre el éxito y el fracaso de la implementación del RCM.

3 beneficios del Mantenimiento Centrado en Confiabilidad

Como ya te puedes imaginar, utilizar el RCM para gestionar los equipos de tu empresa tiene muchas ventajas. Aquí te compartimos los 3 beneficios más relevantes.

Mejora la seguridad

En primer lugar, el RCM puede ayudar a mejorar la seguridad al reducir la probabilidad de incidencias catastróficas. Además, ayuda a garantizar que todos los componentes relacionados con la seguridad estén correctamente instalados y mantenidos, así como supervisados para detectar cualquier anomalía que pueda causar daños.

Por otro lado, esta estrategia fomenta los procesos de mantenimiento preventivo que pueden identificar riesgos potenciales en una fase temprana, antes de que se manifiesten en peligros para la seguridad.

Reduce los costes asociados al mantenimiento

El RCM puede ayudar a reducir los costes de mantenimiento mediante la identificación de oportunidades para el mantenimiento proactivo que puede prevenir reparaciones más costosas en la línea.

Este enfoque también reduce los costes de mano de obra al permitir a los técnicos centrar su atención en los componentes más críticos en lugar de tener que inspeccionar cada componente de cada sistema. También permite supervisar los sistemas a distancia mediante sensores u otros medios digitales, lo que reduce aún más la necesidad de inspecciones manuales y los costes de mano de obra asociados a ellas.

Además, el RCM pone de relieve formas de aprovechar los recursos existentes para mejorar la eficiencia operativa, lo que se traduce en un importante ahorro de costes. Un plan de RCM bien desarrollado puede reducir los costes de inventario de piezas de repuesto, al permitir que las máquinas funcionen más tiempo sin interrupciones por averías.

Por otro lado, esta estrategia fomenta el uso de materiales y técnicas avanzados que pueden dar lugar a piezas más duraderas, reduciendo así los costes de sustitución a lo largo del tiempo. Por último, al optimizar el diseño de los sistemas mediante una cuidadosa selección de piezas de repuesto y medidas preventivas, las empresas pueden prolongar la vida útil de sus equipos y minimizar los gastos de reparación.

Alarga el ciclo de vida de los activos

Por último, al prolongar la vida útil de los equipos, el RCM puede ayudarte a evitar o retrasar los costes de sustitución.

El RCM se centra en un mantenimiento proactivo y preventivo que tiene en cuenta todo el sistema de componentes para identificar posibles problemas y fuentes de incidencias antes de que éstos se produzcan. Al supervisar activamente el rendimiento de un activo, cualquier signo de desgaste o problema potencial puede identificarse rápidamente y abordarse antes de que se convierta en un problema más grave.

Además, el RCM permite planes de mantenimiento proactivos en lugar de reactivos reduciendo la cantidad de reparaciones necesarias a lo largo del tiempo. Como resultado, los activos pueden durar más tiempo debido a la menor presión a la que se ven sometidos, así como menos casos de piezas que deban ser sustituidas o reparadas prematuramente.

Implantar un programa de RCM puede ser un reto, pero las ventajas son evidentes. Si deseas mejorar la seguridad, reducir los tiempos de inactividad y prolongar la vida útil de tus equipos, el RCM es tu estrategia a seguir.

Finalmente, otra de las grandes recomendaciones para aplicar correctamente un RCM en la industria es implementar un software. Sencillamente, no es posible manejar el volumen de información que implica la metodología con documentos físicos o Excel.

En el mercado existe softwares especializados en RCM, pero analizándolos a fondo, son una suerte de bases de datos de análisis ya realizados sobre activos genéricos, lo cual ahorraría mucho tiempo en su aplicación. No obstante, en la práctica es mejor contar con un software que sea más flexible, que sirva para realizar RCM así como también otras metodologías de mantenimiento. Esto, sin mencionar todas las operaciones que se esperan de una solución así: gestión de órdenes de trabajo, gestión de almacén, gestión de solicitudes, automatizaciones, etc.

En Fracttal, tenemos la solución más costo-efectiva para tomar esta decisión. Lo más recomendable al momento de digitalizar la gestión del mantenimiento, independientemente de la metodología en cuestión, es solicitarnos una demostración del software e ir resolviendo las dudas pertinentes con nuestros consultores expertos.

Por supuesto, contar con las herramientas tecnológicas más adecuadas para el trabajo puede suponer que el reto sea menor. Y es aquí donde una plataforma de mantenimiento inteligente marca la diferencia.