¿Qué vas a encontrar en este artículo?

- ¿Por qué es importante la interoperabilidad en mantenimiento industrial?

- ¿Cómo influye la interoperatividad en el TPM?

- La interoperabilidad y el nacimiento de las fábricas inteligentes

- Integra tus procesos de mantenimiento con Fracttal Hub

El mantenimiento industrial o mantenimiento en manufactura ha evolucionado especialmente en los últimos años hacia una dirección mucho más colaborativa y tecnológica. Recordamos que la interoperabilidad dentro del ámbito del mantenimiento se refiere a la capacidad de los sistemas de comunicarse entre sí de forma automatizada para conectar la información, y que todo funcione como un conjunto.

El papel crucial de la interoperatividad en el mantenimiento de fábricas y las tecnologías y estrategias implementadas en estas industrias, en los últimos años, tiene como eje principal de desarrollo la interoperatividad de sistemas.

¿Por qué es importante la interoperabilidad en mantenimiento industrial?

La comunicación fluida entre sistemas se ha ido estableciendo a través de los años, como la base de los procesos de mantenimiento industrial. La primera revolución industrial (1760-1840) supuso un aumento de la producción. Trajo consigo la necesidad de mantener dichas máquinas en estado óptimo, optimizarlas y repararlas, para garantizar su funcionamiento y aumentar su vida útil.

Hasta fechas cercanas a los inicios de la Primera Guerra Mundial, los trabajos de mantenimiento no los hacía personal especializado en mantenimiento. Los llevaban a cabo los trabajadores de las cadenas de producción, implementando acciones correctivas. Implicaba detener toda la producción tras las numerosas averías que se producían.

Con el paso de los años y la evolución, el mantenimiento industrial se erigió como una disciplina propia, estableciendo sus tipologías (mantenimiento correctivo, preventivo y predictivo), y sus objetivos, que se hicieron cada vez más específicos e interoperables.

Principales objetivos del mantenimiento industrial

El principal objetivo es minimizar las interrupciones de mantenimiento y optimizar el rendimiento y la eficiencia de los activos. Además de esto, otros objetivos que tienen gran relevancia son:

- Prolongar la vida útil de la maquinaria.

- Mejorar la seguridad de los trabajadores.

- Optimizar los recursos tales como los materiales, el tiempo de obra y la mano de obra.

- Aumentar la calidad final del producto fabricado.

- Reducir los costes de mantenimiento.

La interoperatividad ofrece una integración eficiente de sistemas, datos y procesos dentro del entorno productivo.

Las ventajas de la interoperabilidad en mantenimiento industrial

Las principales ventajas que aporta la interoperatividad de sistemas, en este sector son:

- Integración de Sistemas: En entornos industriales, es común que existan diversos sistemas y tecnologías para gestionar diferentes aspectos del mantenimiento, como el control de activos, la planificación de mantenimiento, la gestión de inventarios, etc. La interoperabilidad en mantenimiento industrial permite la integración efectiva de estos sistemas, asegurando una comunicación fluida y el intercambio de datos entre ellos.

- Visión Integral: Facilita la creación de una visión integral de las operaciones de mantenimiento. Al conectar sistemas y dispositivos, se obtiene una perspectiva más completa y en tiempo real de la situación, lo que ayuda a tomar decisiones informadas y a planificar estrategias de mantenimiento de manera más efectiva.

- Eficiencia Operativa: La capacidad de distintas herramientas y sistemas para interoperar permite la automatización de procesos, reduciendo la intervención manual y minimizando los errores. Esto conduce a una mayor eficiencia operativa, optimizando los recursos y reduciendo los tiempos de inactividad no planificados.

- Gestión de Activos: La sincronización de la información entre sistemas facilita la gestión eficiente de activos al permitir que los sistemas de mantenimiento se comuniquen con los sistemas de seguimiento de activos. Esto ayuda a monitorizar el rendimiento, programar mantenimientos preventivos y realizar análisis de salud de los activos en tiempo real.

- Adaptabilidad Tecnológica: También permite a las empresas adoptar nuevas tecnologías de manera más fácil y eficiente. Se pueden integrar nuevas soluciones y dispositivos en su infraestructura existente sin tener que realizar cambios radicales, lo que permite a las empresas mantenerse actualizadas con las últimas innovaciones.

¿Cómo influye la interoperatividad en el TPM?

Una de las tipologías de mantenimiento más eficaces, desarrollada específicamente en el ámbito del mantenimiento industrial es el TPM (Mantenimiento Productivo Total). El mantenimiento productivo total es una estrategia de mejora continua que implica a todos los trabajadores de una empresa en el mantenimiento de la maquinaria de los equipos. Asuntos como el tiempo de inactividad de los equipos ya forman parte integral de los procesos de fabricación.

De este modo, departamentos como planificación, producción y calidad comparten la responsabilidad con el departamento de mantenimiento de evitar paradas en la producción, averías y prevenir accidentes. La interoperatividad entre departamentos es esencial para alcanzar los objetivos de mejora continua. Al compartir datos en tiempo real, evitar paradas no planificadas, prevenir accidentes y mejorar la eficiencia operativa, la interoperatividad se convierte en el eje central que permite una ejecución efectiva del TPM.

La colaboración fluida entre los diversos departamentos contribuye a la eficacia del TPM, ya que todos los equipos trabajan en conjunto para optimizar el rendimiento de los activos y lograr un entorno de producción eficiente y seguro. Para implementar estrategias de mantenimiento centradas en la mejora continua, aumentar la confiabilidad de tus activos y prever posibles fallos, es esencial contar con un software de gestión de mantenimiento CMMS/GMAO, así como con una solución de equipos IoT para la monitorización en tiempo real de los activos, permitiendo obtener un histórico de datos.

Conoce más sobre el Mantenimiento Productivo Total.

La interoperabilidad y el nacimiento de las fábricas inteligentes

Bajo el contexto de la industria 4.0 (la cuarta revolución industrial que comienza en 2011), nacieron las fábricas inteligentes o smart factories. Estas aparecen como resultado de este avance en digitalización y en uso del IoT que ha provocado que las propias máquinas y equipos organicen cada vez más procesos de producción de forma autónoma.

Una fábrica inteligente es un entorno de producción y fabricación en el que las máquinas, las instalaciones de fabricación y los sistemas logísticos se comunican entre sí y organizan el proceso de fabricación de forma prácticamente autónoma.

En las fábricas inteligentes los procesos de producción no son supervisados por una unidad de control central: la comunicación tiene lugar entre el producto y todas las máquinas y sistemas informáticos que intervienen en la producción. En estos casos, los recursos humanos solo se destinan a controlar el buen funcionamiento, optimizar los procesos y al mantenimiento de cada máquina si se necesita.

Según los expertos, aunque las fábricas inteligentes en proporción a las tradicionales crecen en todo el mundo, el tiempo de implementación y transformación hacia este tipo de fábricas, suele tardar entre siete y quince años, según los expertos. En España tan solo un 16% de las empresas han conseguido una automatización total de sus procesos. Las smart factories son claramente estructuras empresariales superiores donde la comunicación entre sistemas es fluida, cuya tecnología está destinada al desarrollo de procesos más eficientes y respetuosos con el medio ambiente.

Los sistemas de producción inteligente y la interoperabilidad de datos

La integración de datos y sistemas es clave en este caso, desbloqueando la comunicación fluida de diversos componentes dentro de una fábrica, desde maquinaria y sensores hasta sistemas de gestión y análisis de datos. Al permitir la comunicación armoniosa entre estos elementos, se establece una red interconectada que potencia la eficiencia operativa y la toma de decisiones informada. Actualmente, estas smart factories, aprovechan los datos generados en sus instalaciones para tomar decisiones informadas sobre la producción y las mejoras de procesos.

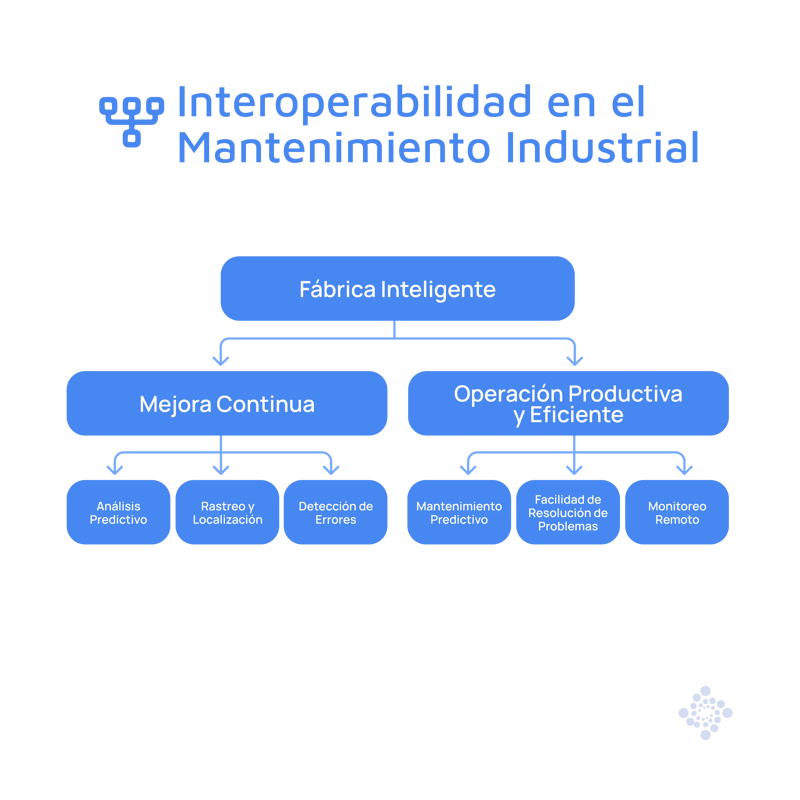

La producción inteligente engloba seis segmentos clave: monitoreo remoto, análisis predictivo, rastreo y localización, detección de errores, facilidad de resolución de problemas y mantenimiento predictivo.

Puntos clave de la transformación

Para llevar a cabo la transformación del sistema de producción tradicional al que conocemos como inteligente, es necesario hacer hincapié en tres aspectos fundamentales:

- Infraestructura informática modular y escalable: A medida que las tecnologías digitales evolucionan a un ritmo rápido, es crucial construir una infraestructura de TI modular y escalable que le acerque a la fábrica inteligente paso a paso, mientras que al mismo tiempo proporciona una base de rendimiento para futuros desarrollos.

- Redes interempresariales: Para el éxito de una fábrica inteligente, es necesario conectar en red los sistemas informáticos de todos los departamentos y acabar con los silos de datos. La información de la planta de producción debe estar vinculada a los sistemas de los proveedores, así como a los sistemas de contabilidad o de ventas. Sólo así los procesos pueden coordinarse de forma autónoma y los empleados pueden realizar las evaluaciones de datos necesarias para reducir las fuentes de error y mejorar la eficiencia.

- Gestión del cambio: Por último, pero no por ello menos importante, en todo este proceso se debería formar a todo el personal afectado en el proceso de transformación. Explique por qué los cambios son necesarios para garantizar la competitividad y el empleo. De este modo, mejora la aceptación de las nuevas tecnologías y los procesos de trabajo, creará una buena disposición para la formación continua y activará el potencial creativo de su organización. Y este seguirá siendo el factor de éxito más importante en la economía VUCA del futuro.

La economía VUCA es un modelo de gestión de entornos complejos, volátiles, impredecibles y ambiguos para preparar a los gestores para una nueva realidad en la que haya que tener una gran capacidad de reacción.

Integra tus procesos de mantenimiento con Fracttal Hub

La interoperabilidad es el hilo conductor de la evolución inteligente en el mantenimiento industrial. Por ello, el primer paso para alcanzarla es mediante la integración de softwares y aplicaciones. Fracttal Hub es nuestra solución integradora que permite la comunicación de softwares, aplicaciones y ERPs con nuestro software de mantenimiento Fracttal.

Las integraciones que antes tardaban meses en implementarse, ahora las tienes listas en tan solo unos días. Te explicamos todas las ventajas que ofrecen las integraciones de Fracttal, en una demo sin compromiso.