¿Qué vas a encontrar en este artículo?

- Industrial Internet of Things (IIoT): El poder de la conectividad industrial

- El rol central de Maintenance Analytics

- Mantenimiento Predictivo: Analítica e inteligencia artificial para prever anomalías

- Impresión 3D: Innovación en reparación y fabricación de componentes

- Digital Twin: El futuro del mantenimiento

- Interoperabilidad: Conectando sistemas para un mantenimiento sin fricciones

En las últimas décadas, hemos visto una multiplicación y una aceleración de los avances tecnológicos, impulsando una (r)evolución notable del mantenimiento industrial. Esto desempeña un papel crucial para garantizar la operatividad, la seguridad y eficiencia de los procesos y equipos en industrias variadas, desde la manufactura hasta la gestión de edificios de todo tipo.

Sabemos que a veces la cantidad de novedades y avances puede resultar abrumadora. Por ello, desde Fracttal, te hemos preparado un listado de 6 tendencias tecnológicas que no puedes perder de vista en 2025.

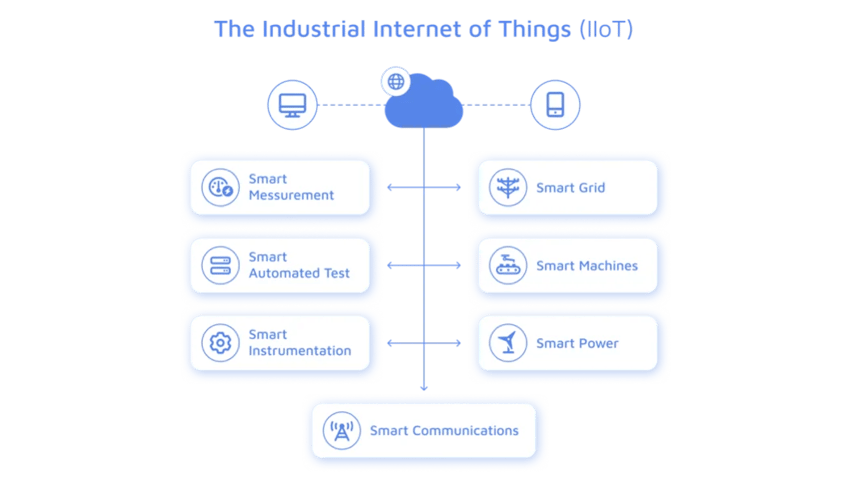

Industrial Internet of Things (IIoT): El poder de la conectividad industrial

El Internet de las Cosas Industrial, conocido por su acrónimo en inglés “IIoT” (Industrial Internet of Things), integra dispositivos, instrumentos y sensores conectados para recopilar y analizar información y datos en tiempo real. Este proceso agiliza y automatiza las mediciones, con el fin de aumentar la productividad y mejorar la eficiencia operacional, permitiendo también reducir los costes operativos.

Con la implementación del IIoT, se puede por ejemplo monitorizar el consumo energético, la temperatura y las vibraciones de las máquinas de forma automatizada y en tiempo real. Los datos recopilados se envían a une plataforma de análisis del mantenimiento, que alertará de cualquier anomalía en las medidas observadas.

El rol central de Maintenance Analytics

El Maintenance Analytics es el análisis de datos brutos en mantenimiento, registrados a partir de la lectura de las condiciones operativas de la maquinaria, que permite tomar decisiones inteligentes. Este análisis de datos identifica patrones, tendencias y anomalías de los activos. Facilita la toma de decisiones informadas y estratégicas ya que están basadas en datos sólidos. Las soluciones con capacidades analíticas avanzadas permiten a los equipos de mantenimiento visualizar datos complejos y actuar de manera proactiva para mejorar la eficiencia operativa.

Al analizar los datos de las máquinas en tiempo real, se logra entender el estado actual de la maquinaria, pudiendo entonces identificar factores que podrían indicar una futura incidencia. Este análisis de datos, con la ayuda de algoritmos predictivos, se vincula estrechamente con el mantenimiento predictivo. Lo que llamamos “Predictive Maintenance Analytics” (Análisis del Mantenimiento Predictivo) es una herramienta potente para anticipar el fallo de equipos y evitar paradas innecesarias.

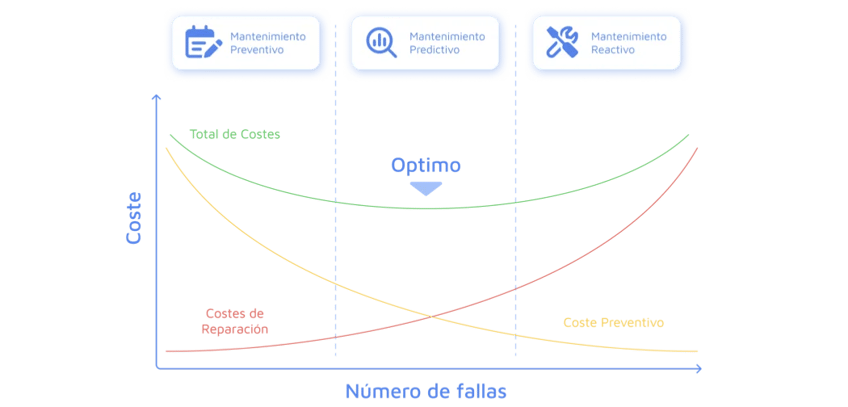

Mantenimiento Predictivo: Analítica e inteligencia artificial para prever anomalías

Este año, no se podrá eludir más la implementación del Mantenimiento Predictivo. Con la adopción generalizada del IIoT y del Maintenance Analytics, la clave está en la anticipación, la optimización y la proactividad de las intervenciones de mantenimiento. Es fundamental programar intervenciones en momentos óptimos: ni demasiado temprano, porque tendrían poca utilidad, ni demasiado tarde, ya que podrían resultar en tiempos prolongados de inactividad o en deterioro del equipo. Por ejemplo, si se nota que una máquina se desvía de sus valores nominales, sin que llegue a convertirse en un fallo, el equipo de mantenimiento recibe una alerta y puede anticipar una revisión. De esta manera se prolonga la vida útil de los activos, evitando problemas potenciales en un futuro.

La analítica avanzada no solamente permite analizar grandes volúmenes de datos históricos, sino también hacer proyecciones en el futuro, por medio de algoritmos predictivos. Gracias a la Inteligencia Artificial, y más específicamente al Aprendizaje Automático (AA), también conocido como Machine Learning, el análisis continuo se lleva a cabo para intervenir de forma preventiva en los equipos, mostrando signos de anomalías a futuro. Así será el mantenimiento industrial: la inteligencia artificial al servicio de la optimización de recursos y de la mejora de la confiabilidad de los activos, reduciendo costes operativos a largo plazo.

Impresión 3D: Innovación en reparación y fabricación de componentes

La creación de componentes por impresión 3D está transformando el mundo del mantenimiento, permitiendo menos tiempo de inactividad y una solución más rápida y eficiente ante las incidencias. La fabricación aditiva (el otro nombre de la impresión 3D) está abriendo nuevas oportunidades en el mantenimiento industrial. De hecho, responde a la necesidad de sustituir rápida y eficazmente el componente, repuesto o la herramienta que falta, especialmente cuando es atípico o difícil de encontrar.

Esta tecnología de vanguardia es un alivio ante la escasez de ciertas piezas, con una producción localizada y bajos costes logísticos. Es una clave del mantenimiento del futuro: reduce el tiempo de inactividad por fallo, aumenta la disponibilidad de los repuestos y agiliza la gestión de inventario. En pocas palabras, es una oportunidad de reducción del coste de producción y de transporte de elementos, manteniendo así la cadena de producción a su nivel más alto, y sin parones.

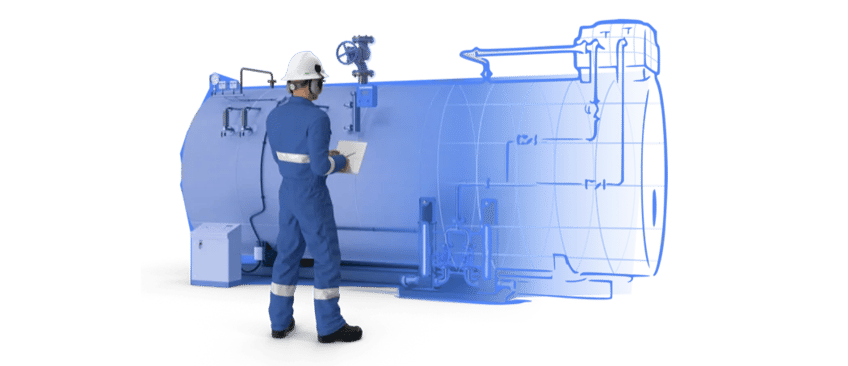

Digital Twin: El futuro del mantenimiento

Los gemelos digitales son una réplica digital de activos físicos, que incluyen sus características y desgastes por uso. Se usan a lo largo del ciclo de vida del activo, desde la concepción hasta el mantenimiento del mismo. En los últimos años, el mantenimiento predictivo basado en gemelos digitales ha sido el foco de muchas investigaciones en el ámbito industrial. Esta práctica es pertinente para facilitar una visión en tiempo real del rendimiento del activo, la identificación temprana de problemas operativos y la simulación predictiva con alta fiabilidad.

No sería posible sin el diseño asistido por ordenador, también llamado CAD (Computer-Aided Design), a través de softwares que se utilizan para crear modelos 3D de objetos físicos, también llamados gemelos digitales.

El avance tecnológico no para aquí. Llegamos a una etapa más avanzada con la integración de CAD con los GMAO, que ofrece muchas ventajas:

- disponer de información actualizada y centralizada en una única solución para evitar errores por duplicación,

- realizar una planificación más precisa y detallada del mantenimiento gracias al análisis visual de los sistemas,

- mejorar la gestión de los activos y la toma de decisiones con una visión detallada de la relación entre los componentes del sistema,

- facilitar el mantenimiento predictivo por la accesibilidad de los datos de diseño para anticipar problemas,

- reducir los tiempos de inactividad y de ejecución de órdenes de trabajo gracias a una información fácilmente accesible.

En resumen, la integración de CAD y GMAO en el mantenimiento industrial mejora la coordinación, la eficiencia y la toma de decisiones, lo que conduce a una gestión de activos más efectiva y a una reducción de los costes operativos.

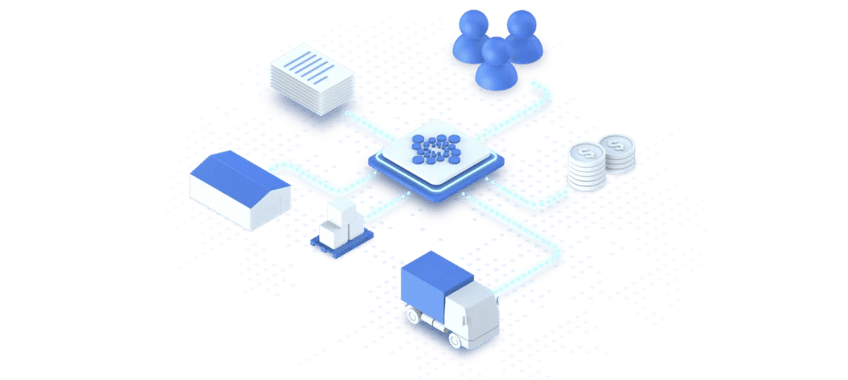

Interoperabilidad: conectando sistemas para un mantenimiento sin fricciones

El mantenimiento en 2025 será conectado. “Interoperabilidad” es la palabra clave del año, garantizando la comunicación entre sistemas de diferentes fabricantes, eliminando las barreras de incompatibilidad y creando un ecosistema armonioso. Por ejemplo, ya no es suficiente tener IIoT, sino tener IIoT que se adapte y conecte tanto a plataformas de analítica de datos, como a un CMMS o GMAO, que a su vez comunique con fluidez con el CAD, y que se integre en el ecosistema empresarial (ERP, plataformas de gestión de pago a proveedores, etc). Al eliminar los silos de datos, se mejora la eficiencia operativa.

Para facilitar la integración de sistemas, es necesario adoptar estándares y protocolos como OPC UA (Open Platform Communications Unified Architecture) y MQTT (Message Queuing Telemetry Transport), utilizados a menudo en sistemas industriales y de IoT. Apostando por la interoperabilidad, las empresas suelen maximizar el uso de la tecnología disponible, mejorar la integridad de los datos y optimizar sus procesos de mantenimiento.

Toda empresa que cuenta principalmente con maquinaria en sus operaciones cotidianas tiene muy presente el papel fundamental del mantenimiento de sus equipos. Cada avería o fallo puede provocar interrupciones que a su vez desembocan en una ralentización y hasta el paro de su productividad. Para evitar estas situaciones, se apuesta por la tecnología para no solamente analizar, si no también prever y predecir las incidencias del futuro. En pocas palabras, por medio de una base de datos de réplicas digitales de los activos y máquinas inteligentes y conectadas, se compilan y analizan datos en tiempo real para ordenar acciones de mantenimiento predictivo con repuestos y piezas disponibles localmente gracias a la impresión 3D. Estas etapas son viables en un sistema integrado en el cual todas las plataformas se comunican de forma armoniosa.

Quiz: Pon a prueba tu conocimiento

Contesta estas 15 preguntas y valora tu nivel de conocimiento de las tendencias en mantenimiento industrial.