Hoshin Kanri es una metodología de gestión que combina las palabras "hoshin" (dirección) y "kanri" (administración), lo que se traduce en "Cómo administramos nuestra dirección" o "Cómo nos aseguramos de ir por el camino correcto". Esta metodología es esencial en la gestión Lean y se utiliza para garantizar que la estrategia de una empresa se ejecute eficazmente en todos los niveles jerárquicos.

La Planificación Hoshin Kanri en el mantenimiento

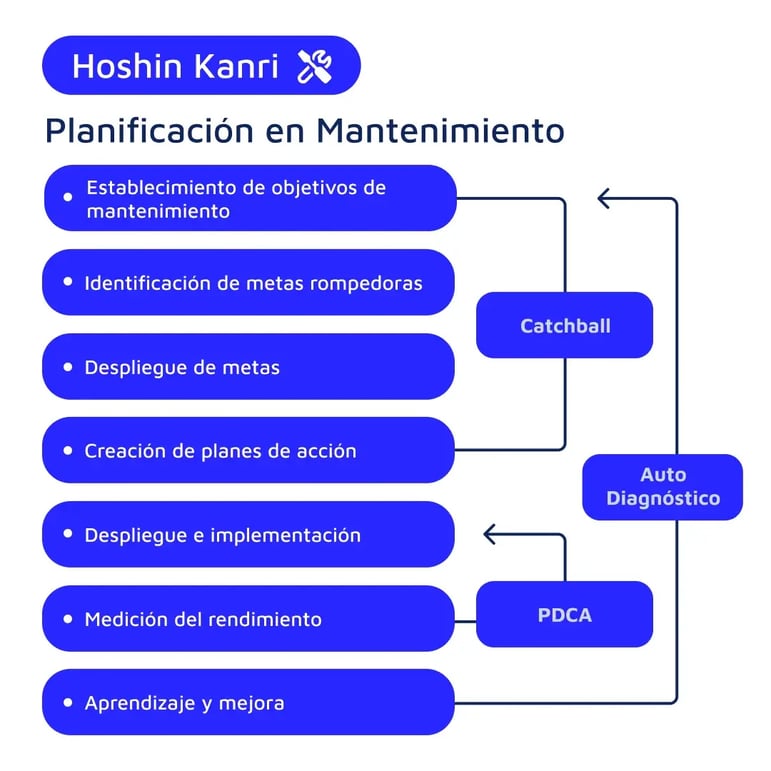

En el ámbito del mantenimiento industrial, la aplicación de Hoshin Kanri se ha convertido en una práctica común en la planificación y gestión estratégica de los procesos de mantenimiento, permitiendo alcanzar los objetivos establecidos. A continuación, te explicaremos cómo se puede implementar Hoshin Kanri en el mantenimiento industrial.

Aquí te explicamos cómo se puede aplicar Hoshin Kanri en el mantenimiento.

- Establecimiento de objetivos de mantenimiento: El primer paso consiste en definir los objetivos generales de mantenimiento alineados con la estrategia global de la organización. Estos objetivos pueden incluir mejoras en la confiabilidad de los equipos, reducción del tiempo de inactividad, optimización de los costos de mantenimiento y aumento de la eficiencia general del equipo (OEE).

- Identificación de metas rompedoras: Es importante establecer metas rompedoras específicas que impulsen mejoras significativas en el rendimiento del mantenimiento. Estas metas pueden estar relacionadas con la reducción de averías no planificadas, el aumento del cumplimiento de mantenimiento preventivo o la mejora del tiempo medio entre fallos (MTBF).

- Despliegue de metas: Para lograr un enfoque efectivo, es fundamental desglosar las metas rompedoras en objetivos accionables a diferentes niveles, ya sea para equipos de mantenimiento, departamentos o técnicos individuales. Estos objetivos deben estar alineados con la estrategia general de mantenimiento.

- Creación de planes de acción: Desarrolla planes de acción para describir las iniciativas y proyectos necesarios para alcanzar los objetivos de mantenimiento. Esto puede incluir la implementación de programas de mantenimiento basados en el estado, la mejora de la gestión de repuestos, la optimización de los programas de mantenimiento o la inversión en capacitación y desarrollo de habilidades para el personal de mantenimiento.

- Despliegue e implementación: Comunica los planes de acción a los equipos e individuos relevantes involucrados en el mantenimiento. Asigna responsabilidades y asegúrate de que todos comprendan su rol en la consecución de los objetivos. Revisa regularmente el progreso y brinda apoyo según sea necesario.

- Medición del rendimiento: Identifica indicadores clave de rendimiento (KPI) para monitorear el rendimiento del mantenimiento y el progreso hacia los objetivos. Ejemplos de KPI relevantes en el mantenimiento podrían ser el tiempo medio de reparación (MTTR), la proporción entre mantenimiento planificado y no planificado, el tiempo de actividad del equipo o el costo de mantenimiento como porcentaje del valor de los activos.

- Aprendizaje y mejora: Aprende continuamente de los procesos de mantenimiento, evalúa el rendimiento frente a los objetivos y realiza las mejoras necesarias. Fomenta los comentarios del personal de mantenimiento e incorpora sus ideas para mejorar la eficiencia y efectividad del mantenimiento.

La Mejora Continua como Parte Integral de Hoshin Kanri

Hoshin Kanri no se limita a un enfoque de arriba hacia abajo, como se muestra en la imagen anterior. Este método incorpora mecanismos de mejora continua que son fundamentales para su éxito. Dos herramientas clave en este proceso son Catchball y el ciclo Planificar-Hacer-Revisar-Ajustar (PDCA).

Catchball en Hoshin Kanri

Un aspecto crucial de la planificación Hoshin es que no se ejecuta de forma estrictamente jerárquica. Más bien, es un esfuerzo conjunto entre los gerentes y sus subordinados, quienes deben acordar mutuamente los objetivos óptimos. Si la gerencia impone objetivos sin obtener retroalimentación previa, existe el riesgo de desmotivar al equipo y cometer errores costosos debido a la falta de detalles.

El beneficio de discutir metas con aquellos que estarán involucrados activamente radica en que pensarán más a fondo en los detalles, en comparación con la gerencia. Esto es precisamente la esencia del Catchball. Es importante tener metas bien comunicadas, realistas y acordadas mutuamente, ya que esto fomenta la apropiación, la motivación, crea un valioso bucle de retroalimentación y mejora el compromiso con el proceso de ejecución.

El ciclo PDCA en Hoshin Kanri

El ciclo PDCA (Planificar-Hacer-Revisar-Ajustar) fue presentado por Deming como un modelo para la mejora continua de la calidad. Consiste en cuatro pasos:

- Planificar: Se realiza la planificación del experimento y se pronostican los resultados esperados.

- Hacer: Se implementa el plan diseñado en la etapa anterior.

- Revisar: Se validan las hipótesis y se evalúan los resultados obtenidos.

- Ajustar: Si el plan ha sido exitoso, se estandarizan los resultados y se reinicia el ciclo.

El modelo PDCA se considera un enfoque científico para la mejora continua y requiere de algunas prácticas adicionales, siendo necesario realizar un esfuerzo de ciclos continuos para generar mejoras y obtener un valor significativo. Además, es importante llevar a cabo los experimentos en un entorno controlado. Si los resultados no conducen a conclusiones significativas, el experimento carece de valor, ya que los resultados no pueden servir como base para futuros ciclos PDCA.

En resumen, al aplicar los principios de Hoshin Kanri al mantenimiento industrial, las organizaciones pueden enfocar sus esfuerzos en objetivos estratégicos de mantenimiento, mejorar la confiabilidad general del equipo, optimizar los recursos de mantenimiento y alinear las actividades de mantenimiento con los objetivos empresariales más amplios.