Para un técnico de mantenimiento, una de las preguntas más difíciles es...

¿Cuándo reemplazar un rodamiento? - Gerente o técnico de confiabilidad

El tiempo entre el primer indicio de daño y la falla catastrófica puede variar enormemente. En equipos de alta velocidad puede ser cuestión de segundos, mientras que en máquinas grandes y lentas puede extenderse durante meses.

La única forma de responder con precisión es a través del monitoreo de condición, que permite detectar los daños en etapas tempranas y planificar la sustitución antes de llegar a una falla que afecte la funcionalidad integral del activo.

No reemplazar un rodamiento a tiempo no solo provoca su colapso, sino que también genera daños secundarios en otros componentes, paradas no planificadas y, en muchos casos, hace imposible determinar con precisión la causa raíz del problema.

Por esta razón, en este blog exploraremos cómo el uso de un árbol de fallas permite identificar de manera estructurada las posibles causas que llevan a la degradación de un rodamiento y así tomar decisiones más acertadas en el mantenimiento.

¿Cómo es el monitoreo continuo durante la operación del rodamiento?

Un rodamiento puede avisar mucho antes de fallar, pero si esas señales pasan desapercibidas, el resultado es siempre el mismo: paradas no planificadas, costos elevados y pérdida de confiabilidad. La clave está en identificar síntomas como ruido, temperatura y vibración, para traducirlos en decisiones de mantenimiento oportunas.

Monitoreo de ruidos y vibraciones

El oído ha sido siempre una herramienta común para monitorear ruidos y vibraciones. Un rodamiento en buen estado emite un ruido suave y uniforme, mientras que ruidos ásperos o sonidos irregulares suelen ser una advertencia clara de daño.

Sin embargo, confiar solo en la percepción auditiva no es suficiente. El monitoreo de vibraciones es un método que permite ir más allá del oído humano y detectar cambios que anticipan fallas. En el piso de fábrica, los técnicos de mantenimiento sabemos que:

-

Todas las máquinas generan vibraciones.

-

Cuando aparece una falla mecánica, los niveles de vibración aumentan.

-

El origen de la falla puede identificarse a partir de las características de esas vibraciones.

En otras palabras, escuchar es el primer paso, pero medir y analizar vibraciones es lo que realmente permite al técnico tomar decisiones acertadas antes de que ocurra una falla mayor.

Monitoreo de temperatura

La temperatura de operación es uno de los indicadores más confiables para evaluar la condición de un rodamiento. Cuando las condiciones de trabajo no han cambiado y, aun así, se registra un incremento de temperatura, suele tratarse de una señal temprana de daño inminente.

Confiar en métodos rudimentarios, como apoyar la mano sobre la carcasa del rodamiento, además de ser inseguro y poco preciso, no aporta información útil. En su lugar, herramientas como la termografía infrarroja permiten identificar con claridad los puntos calientes en el activo donde están instalados los rodamientos.

También es fundamental diferenciar entre una alarma real y un comportamiento esperado. Tras el arranque inicial de la máquina o después de una relubricación con grasa, es normal que la temperatura aumente durante uno o dos días antes de estabilizarse.

La responsabilidad del técnico está en interpretar correctamente estas variaciones, y la respuesta se encuentra en un monitoreo constante, apoyado en tecnología y siempre analizado en su contexto operativo.

Monitoreo de las condiciones de lubricación

Vigilar de manera constante las condiciones de lubricación, afectaran tanto la vida útil del rodamiento como la confiabilidad del equipo. Para detectar la contaminación, degradación o errores en la aplicación antes de que se transformen en una falla costosa, se recomienda:

-

Revisar posibles fugas de lubricante alrededor de los rodamientos.

-

Mantener los sellos lubricados con grasa para garantizar protección.

-

Verificar que los sistemas automáticos de lubricación funcionen correctamente y dosifiquen la cantidad adecuada.

-

Controlar el nivel de lubricante en colectores y tanques, reponiendo cuando sea necesario.

-

Cumplir con el cronograma de lubricación.

-

Realizar los cambios de aceite de acuerdo con el plan establecido.

-

Usar siempre el lubricante especificado por el fabricante.

Es Importante asegurar que cada rodamiento reciba la lubricación correcta. La clave está en un programa disciplinado de inspección y control, que combine observación en campo, rutinas de mantenimiento y análisis de laboratorio.

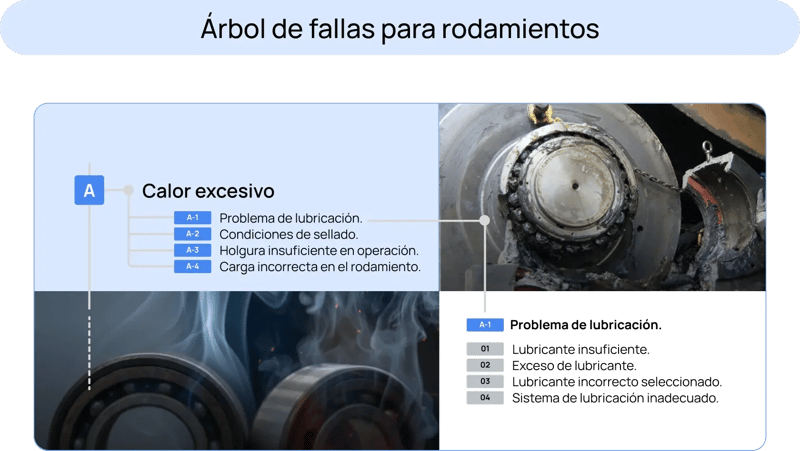

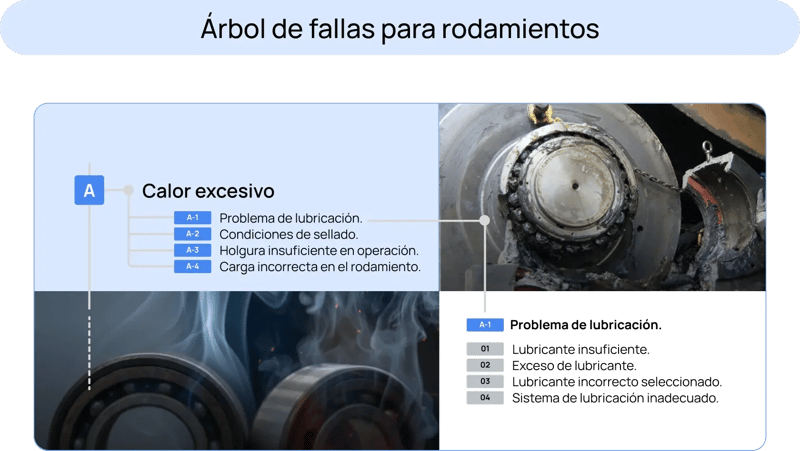

Árbol de fallas para resolución de problemas en los rodamientos

Cuando un rodamiento comienza a fallar suele mostrar síntomas claros. Detectarlos a tiempo y actuar antes de que el daño avance es fundamental para evitar consecuencias mayores.

Como se mencionó al inicio, la mejor estrategia es implementar un programa de monitoreo de condición en toda la planta, ya que permite identificar anomalías y aplicar medidas correctivas en etapas tempranas.

Sin embargo, cuando el monitoreo especializado no está disponible o no resulta práctico, el técnico puede apoyarse en indicios visibles o audibles. Estos síntomas ayudan a reconocer los problemas más comunes, comprender sus posibles causas y, en algunos casos, aplicar soluciones inmediatas.

Este enfoque coincide con la clasificación de modos de falla ISO, que establece cómo interpretar los distintos tipos de daños en rodamientos para llegar a la causa raíz.

En la práctica, los problemas en rodamientos suelen reducirse a un conjunto limitado de síntomas. Cada uno de ellos puede desglosarse en diferentes condiciones que explican su origen y facilitan la construcción de un árbol de fallas, herramienta clave para analizar y resolver problemas de forma estructurada.

Calor excesivo (A)

En esta sección exploraremos las principales causas que pueden provocar un aumento de temperatura o calor excesivo en un rodamiento. Identificarlas a tiempo es clave para comprender el origen del problema y aplicar la acción correctiva adecuada.

A - 1: Problemas de lubricación

Los problemas de lubricación pueden ser ocasionadas por diferentes situaciones que pueden ocurrir durante la operacion del activo.

01: Lubricante insuficiente

Ausencia de lubricante puede ocasionar roce y fricción excesiva entre los componentes metálicos del rodamiento. Siguen algunas recomendaciones.

Lubricación con grasa

Lubricación por baño de aceite

02: Lubricante excesivo

Demasiado lubricante puede generar agitamiento y sobrecalentamiento en los componentes internos del rodamiento.

Lubricación con grasa

Lubricación por baño de aceite

03: Lubricante incorrecto

En cuanto al lubricante incorrecto, aquí siguen las acciones recomendadas:

-

Verificar que la viscosidad del aceite y la consistencia de la grasa sean las adecuadas para la aplicación.

-

Evitar contacto metal-metal, que provoca calor, desgaste y ruido excesivo.

-

Comprobar la compatibilidad (miscibilidad) si se cambió el tipo de lubricante.

-

Revisar periódicamente la consistencia de la grasa y la viscosidad en operación.

04: Sistema de lubricación incorrecto

Como se descubre en nuestro texto de sistemas de lubricación, es de vital importancia que se sigan las siguientes recomendaciones.

- Revisar velocidad de operación y temperatura de trabajo.

- Confirmar que el sistema de lubricación sea el adecuado.

- Considerar cambiar de grasa a aceite o de baño a circulación de aceite según la aplicación.

- Instalar un enfriador auxiliar en sistemas con aceite si hay problemas de calor.

- Consultar siempre las velocidades nominales y límites en la guía del fabricante.

El reemplazo oportuno de un rodamiento no es una decisión basada en intuiciones, sino en datos confiables obtenidos mediante un programa disciplinado de monitoreo de condición. Observar parámetros como ruido, vibración, temperatura y lubricación permite anticipar los daños y planificar intervenciones antes de llegar a una falla catastrófica.

En definitiva, combinar monitoreo constante, inspecciones durante las paradas y un diagnóstico riguroso basado en la clasificación de fallas es la mejor estrategia para extender la vida útil de los rodamientos, reducir costos y asegurar la confiabilidad de la planta.