Los rodamientos son componentes esenciales en la mayoría de los equipos industriales, ya que soportan grandes exigencias de carga, precisión, fricción, y calor a lo largo de su vida útil.

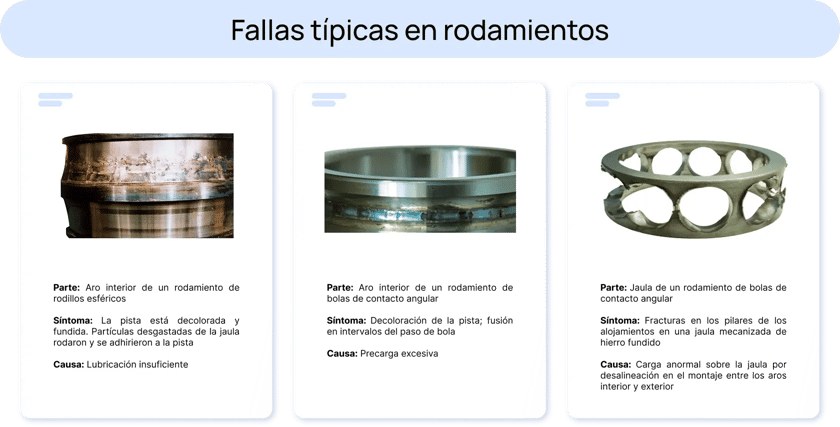

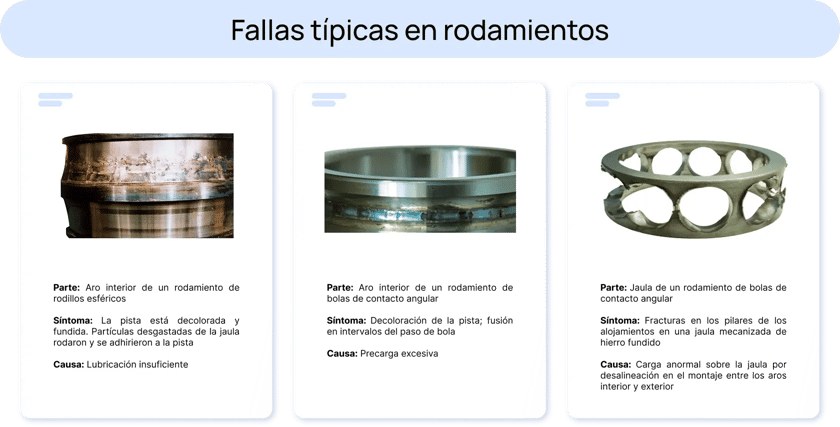

Pese a los avances en diseño, materiales y lubricación, pueden presentarse fallas prematuras. Cada tipo de falla deja una huella característica en las pistas de rodadura o en los elementos rodantes. Por eso, examinar los rodamientos dañados permite identificar la causa raíz y tomar acciones correctivas para evitar recurrencias.

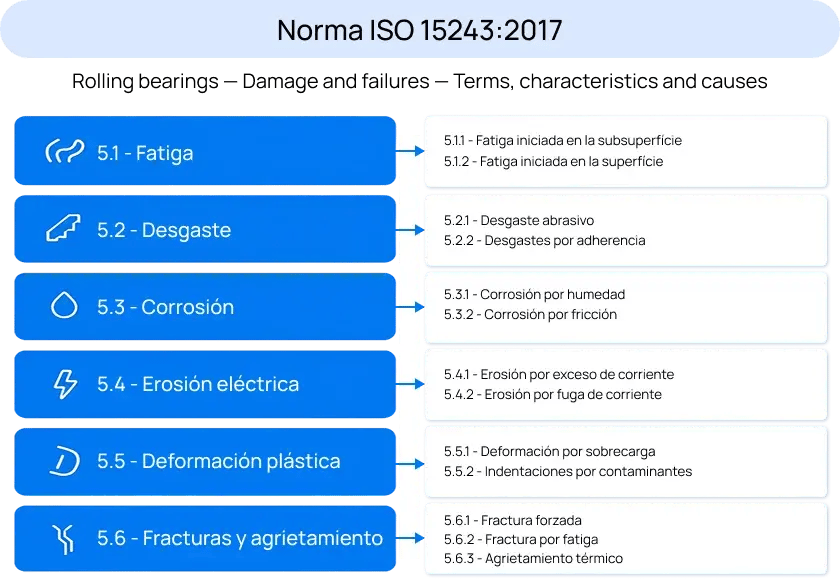

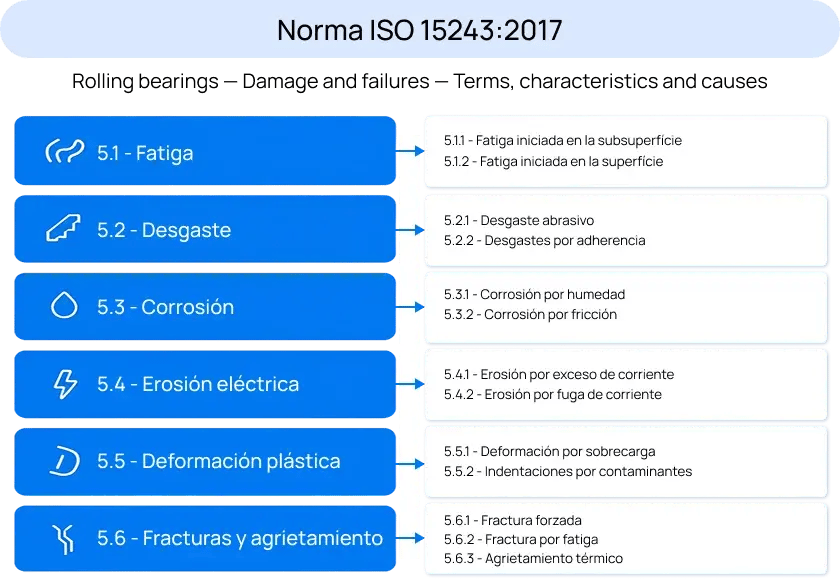

Con el objetivo de unificar criterios, la norma internacional ISO 15243 establece una clasificación de modos de falla en rodamientos, que permite diferenciar claramente entre fatiga, desgaste, corrosión, erosión eléctrica, deformación plástica y fracturas. Además de esta clasificación, se complementa el diagnóstico mediante el estudio de los patrones de pista que se forman en los caminos de rodadura bajo distintas condiciones de carga.

¿Qué es la clasificación ISO de fallas en rodamientos?

Con el fin de unificar la terminología y los criterios de diagnóstico, la Organización Internacional de Normalización (ISO) estableció la norma ISO 15243, que define los principales modos de falla de los rodamientos.

Según esta norma, cada tipo de daño presenta características visibles y mecanismos específicos que permiten relacionar el aspecto observado con una causa raíz probable. La clasificación se basa en la evaluación de daños mediante análisis no destructivo, considerando factores como fatiga, lubricación, contaminación, cargas, fricción o efectos eléctricos.

Esta normalización cubre todos los cambios de aspecto que ocurren en un rodamiento durante su vida útil, limitándose a las formas características que se pueden atribuir a causas específicas con un alto grado de certeza. De esta manera, ingenieros, fabricantes y técnicos pueden comunicarse en un lenguaje común al investigar fallas.

La clasificación ISO facilita el diagnóstico sistemático de daños, diferenciando fallas por fatiga natural de aquellas originadas por errores de montaje, lubricación, contaminación o condiciones de servicio inadecuadas.

¿Cuáles son los seis modos principales de falla según ISO 15243?

La norma ISO 15243 clasifica los daños de rodamientos en seis modos principales, cada uno con subcategorías que describen las condiciones específicas en las que se producen.

Fatiga

La fatiga ocurre cuando los materiales del rodamiento se ven sometidos a tensiones cíclicas repetitivas. Esto produce grietas que avanzan hacia la superficie y generan descascarillado.

El descascarillado ocurre por cargas excesivas, desalineación o entrada de partículas.

Desgaste

El desgaste implica la eliminación progresiva de material en pistas, rodillos o jaulas.

-

Desgaste abrasivo: causado por partículas duras en el lubricante o superficies rugosas, dejando un aspecto opaco y rayado.

-

Desgaste por adherencias: ocurre cuando dos superficies en contacto transfieren material por deslizamiento y fricción excesiva.

Este tipo de daño se asocia con lubricación deficiente o montaje incorrecto, que permiten la entrada de contaminantes.

Corrosión

Es el deterioro químico o electroquímico de las superficies metálicas.

-

Corrosión por humedad: entrada de agua o fluidos que provoca herrumbre y manchas en el paso de los elementos rodantes.

-

Corrosión por contacto (fretting): micromovimientos entre el asiento y el aro generan partículas oxidadas y zonas rojizas.

-

Vibrocorrosión: cuando el rodamiento está parado y expuesto a vibraciones, aparecen depresiones regulares en el paso de los elementos rodantes.

Ocurre también debido a la oxidación por condensación durante almacenaje o entrada de agua en el lubricante, que aceleran el daño.

Erosión eléctrica

El paso de corriente eléctrica a través del rodamiento causa daño superficial.

-

Exceso de corriente: provoca cráteres visibles, quemaduras en zigzag y zonas fundidas.

-

Fuga de corriente: genera microcráteres, ondulación en las pistas y decoloración grisácea.

Deformación plástica

Se refiere a cambios permanentes en la forma de las superficies de rodadura.

-

Sobrecarga: generada por impactos en el montaje o cargas estáticas/choques durante operación, produce depresiones plásticas al paso de los rodillos.

-

Indentaciones por contaminantes: partículas atrapadas dejan muescas regulares en la pista de rodadura.

Muescas causadas por rebabas, partículas metálicas o golpes en montaje, que terminan en descascarillado prematuro.

Fracturas y agrietamiento

Cuando las tensiones superan la resistencia del material, aparecen grietas o roturas completas.

-

Fractura forzada: resultado de golpes directos o montaje con herramientas inadecuadas.

-

Fractura por fatiga: grietas progresivas causadas por flexiones cíclicas en condiciones de apoyo insuficiente.

-

Agrietamiento térmico: calor por fricción en superficies deslizantes que genera grietas perpendiculares a la dirección de movimiento.

Este tipo de falla es causada por fracturas en aros y rodillos debido a golpes, desalineación o calor excesivo.

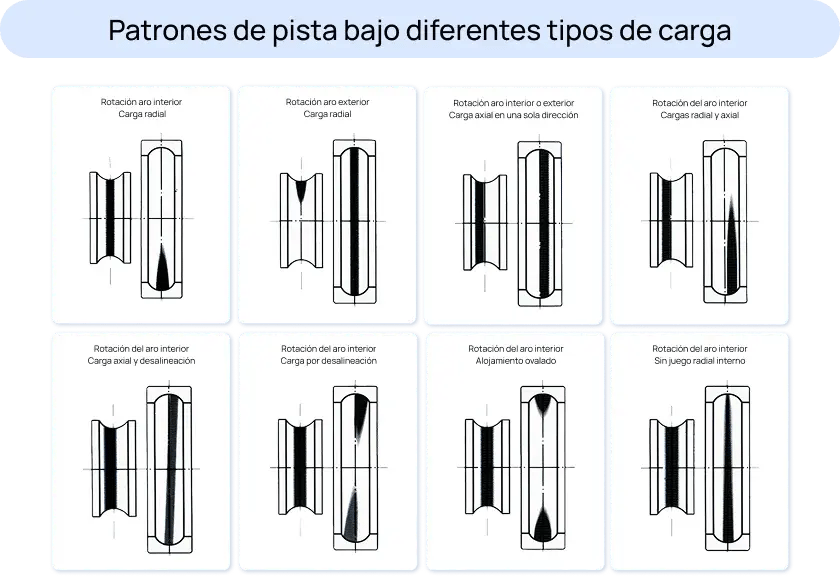

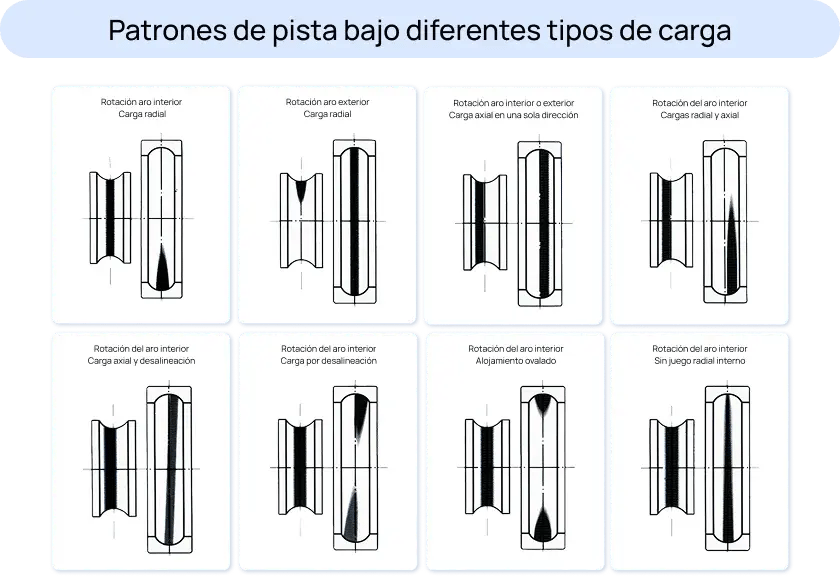

¿Qué patrones de pista se forman en los caminos de rodadura bajo carga?

Las huellas que dejan los elementos rodantes en las pistas permiten identificar cómo se aplicaron las cargas durante la operación del rodamiento. Estas marcas, conocidas como patrones de pista, son un indicador confiable de las condiciones de montaje, carga y funcionamiento.

Pueden dividirse en patrones normales, cuando reflejan cargas correctas y distribuidas según el diseño, y patrones anormales, cuando muestran condiciones que reducen la vida útil o anticipan fallas.

Patrones normales de pista

Según diferentes fabricantes de rodamientos, los patrones normales aparecen cuando los rodamientos trabajan dentro de condiciones esperadas de carga:

-

Carga radial unidireccional y constante (aro interior giratorio): El aro interior muestra una pista uniforme y centrada alrededor de toda la circunferencia. El aro exterior estacionario presenta una huella centrada limitada a la zona de carga, de unos 150°, con mayor anchura en la dirección de la carga y más estrecha hacia los extremos.

-

Carga radial unidireccional con aro exterior giratorio: El aro exterior desarrolla un patrón uniforme en toda la circunferencia, mientras que el aro interior estacionario solo muestra la zona de carga centrada.

-

Carga radial giratoria en fase (desbalance o excentricidad): En este caso, el aro estacionario presenta una pista uniforme en toda la circunferencia. El aro giratorio, en cambio, muestra un patrón más ancho en la dirección de la carga.

-

Carga axial unidireccional y constante: Los patrones se desplazan lateralmente en ambos aros. En el aro giratorio la huella se extiende en toda la circunferencia, mientras que en el aro estacionario aparece en el lado opuesto. El contacto adquiere forma elíptica y, si la carga axial es excesiva, se produce truncamiento de la elipse con concentraciones de tensiones en los bordes.

-

Carga combinada radial + axial: El aro interior presenta un patrón desplazado lateralmente alrededor de toda la circunferencia. El aro exterior muestra un patrón más ancho en la dirección radial y desplazado en sentido axial. La longitud de la zona de carga es mayor que en la carga radial pura y puede variar según la magnitud relativa de cada carga.

En todos estos casos, las pistas son claras, regulares y reflejan un funcionamiento correcto, sin reducción significativa de vida útil.

Patrones anormales de pista

Cuando el rodamiento trabaja bajo condiciones defectuosas, las huellas se deforman y aparecen patrones anormales:

-

Desalineación entre aro interior y exterior: El patrón cruza diagonalmente la pista de rodadura, extendiéndose de un lado a otro. En el aro estacionario la huella puede variar entre 150° y 360°, dependiendo del grado de desalineación.